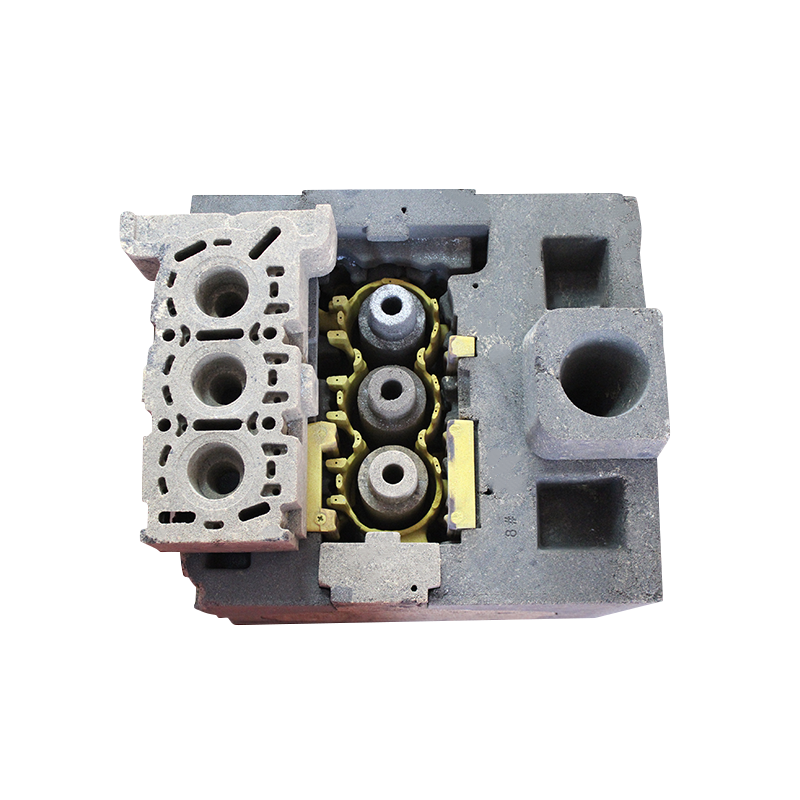

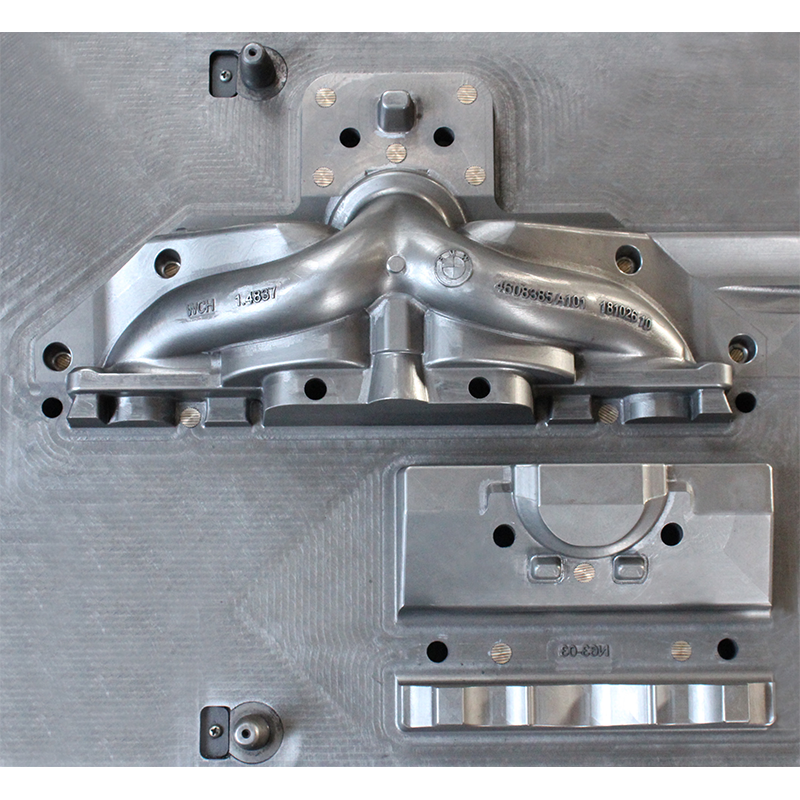

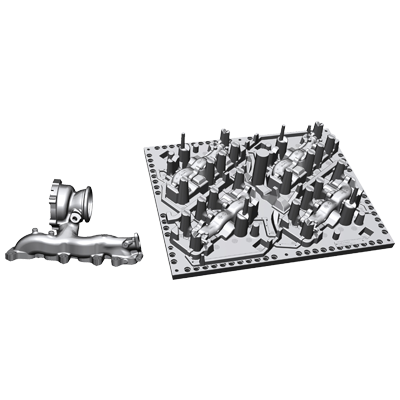

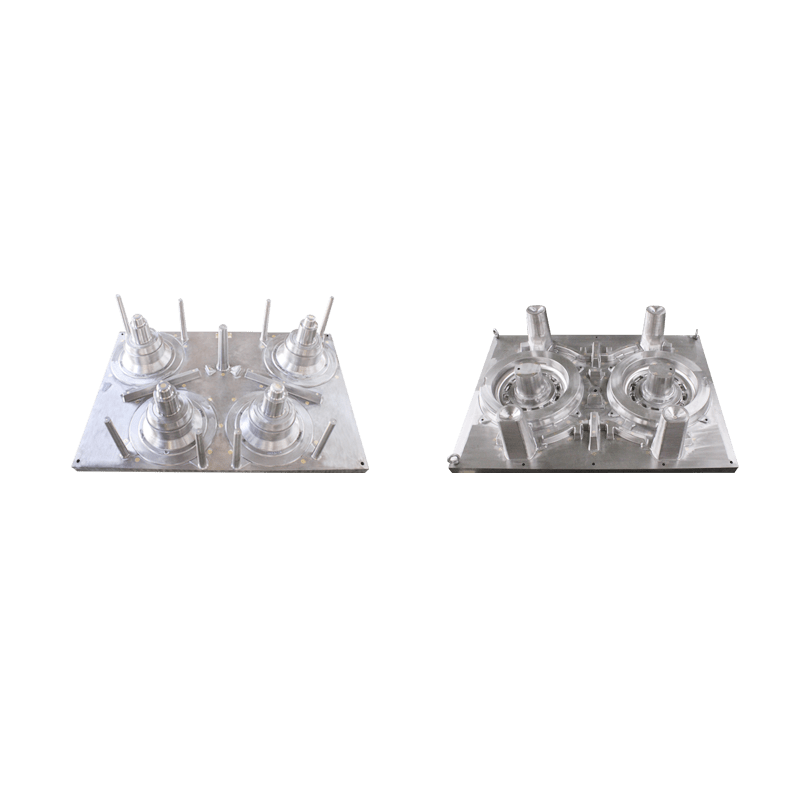

El diseño de la cavidad del troquel inferior del molde de fundición a presión para automóviles Es una tarea clave de ingeniería, que afecta directamente a la forma, tamaño y calidad de las piezas finales.

Consideraciones sobre la geometría de la pieza:

El diseño de la cavidad del molde inferior primero debe considerar la geometría de la pieza final. Esto incluye los contornos de la pieza, las superficies internas y externas, estructuras especiales como ranuras y protuberancias. Con el software CAD, los diseñadores pueden dibujar con precisión la forma de la cavidad del molde para garantizar que sea coherente con el diseño de la pieza.

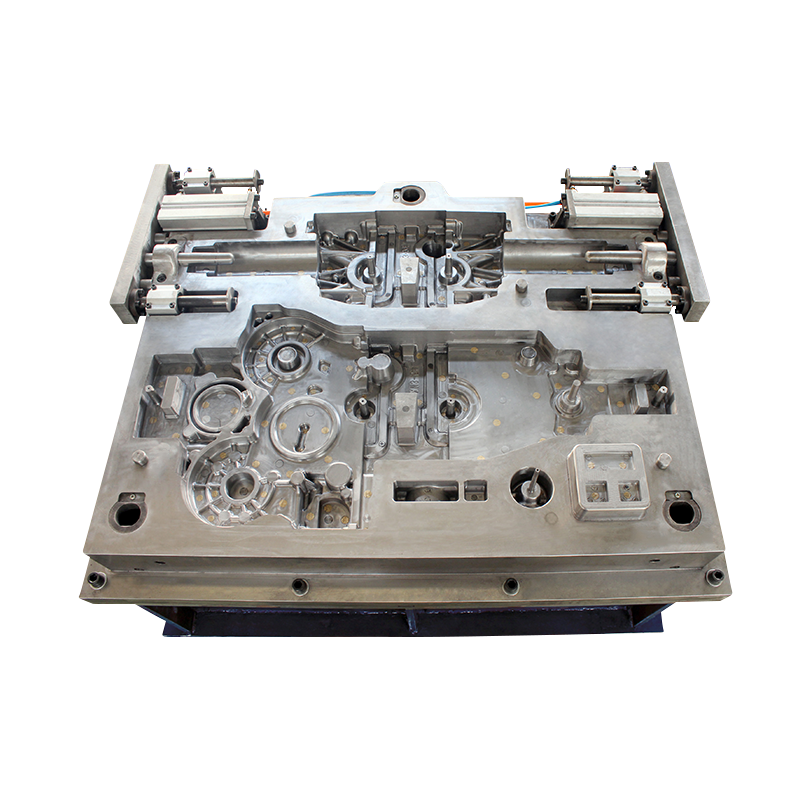

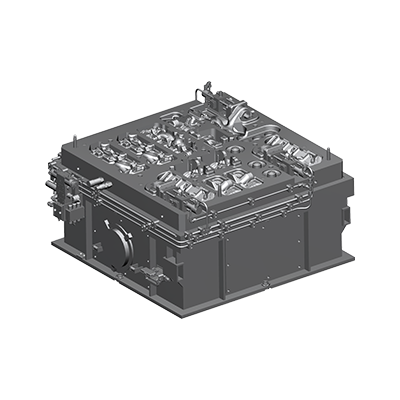

Diseño de la estructura de la cavidad del molde:

El diseño de la estructura de la cavidad del molde incluye el acabado, tratamiento superficial y geometría de la pared interior. Para garantizar la calidad de la superficie de las piezas, la cavidad del molde inferior suele someterse a un tratamiento superficial como pulido o pulido electrolítico para reducir los defectos superficiales y mejorar el acabado. Además, la geometría de la pared interior de la cavidad del molde debe tener en cuenta factores como la estructura del componente, el espesor de la pared y las corrientes parásitas.

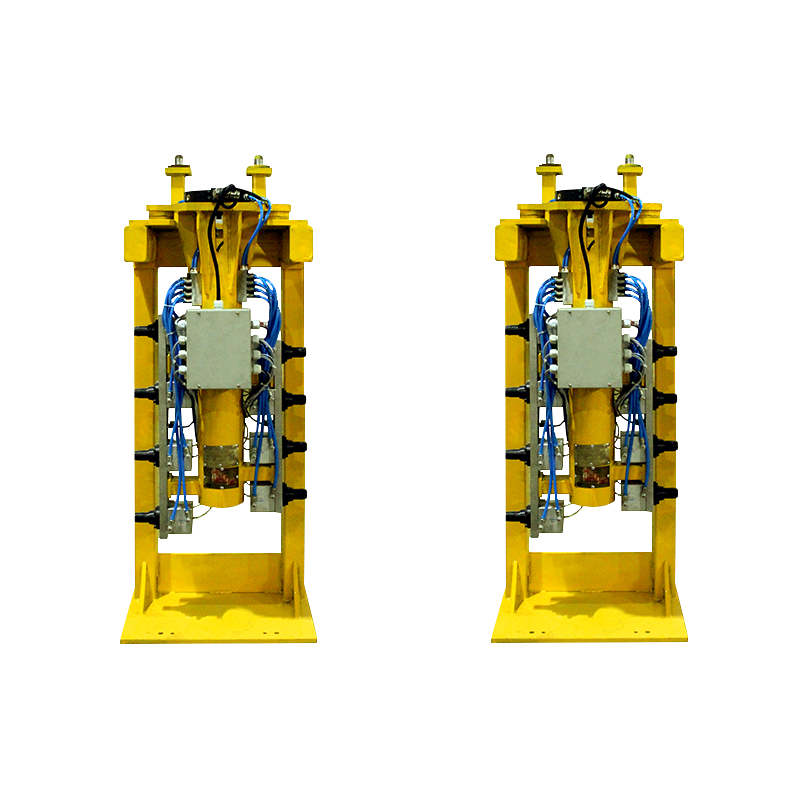

Diseño del sistema de refrigeración:

Al igual que el molde superior, el molde inferior también debe diseñarse con un sistema de enfriamiento eficaz. El diseño de los canales de enfriamiento debe tener en cuenta la forma de la cavidad del molde para garantizar que el medio de enfriamiento cubra uniformemente toda la superficie de la cavidad del molde. El sistema de enfriamiento ayuda a mantener una temperatura estable en toda la estructura inferior del molde.

Diámetro y ubicación de los canales de refrigeración:

El diámetro y la ubicación de los canales de enfriamiento deben diseñarse cuidadosamente de acuerdo con la forma y los requisitos de la cavidad del molde. La elección del diámetro del canal afecta directamente el efecto de enfriamiento, y la ubicación del canal debe garantizar que pueda cubrir de manera efectiva las áreas clave que necesitan enfriamiento.

Enfriamiento de superficie:

De manera similar al molde superior, puede haber áreas con estructuras especiales en la superficie de la cavidad del molde inferior, que requieren atención especial al diseño de enfriamiento de la superficie. Esto puede incluir superficies de piezas que requieren una alta calidad de superficie, donde se puede lograr un control de temperatura más preciso aumentando la densidad del canal de enfriamiento o utilizando enfriamiento localizado.

Recubrimiento de la superficie de la cavidad del molde:

Para mejorar aún más la resistencia al desgaste de la cavidad del molde y reducir la adhesión del metal, se puede aplicar un recubrimiento a la superficie de la cavidad del molde inferior. Estos recubrimientos suelen ser materiales cerámicos o de carburo que pueden mejorar la resistencia al desgaste de la cavidad del molde y prolongar la vida útil del molde.

Consideraciones para los sistemas de escape de la cavidad del molde:

En el diseño de la cavidad del molde, se debe considerar un sistema de escape para eliminar las burbujas o gases que pueden generarse cuando el metal llena la cavidad del molde. El diseño adecuado del sistema de escape ayuda a prevenir los poros en la superficie de las piezas y garantiza la calidad del producto final.

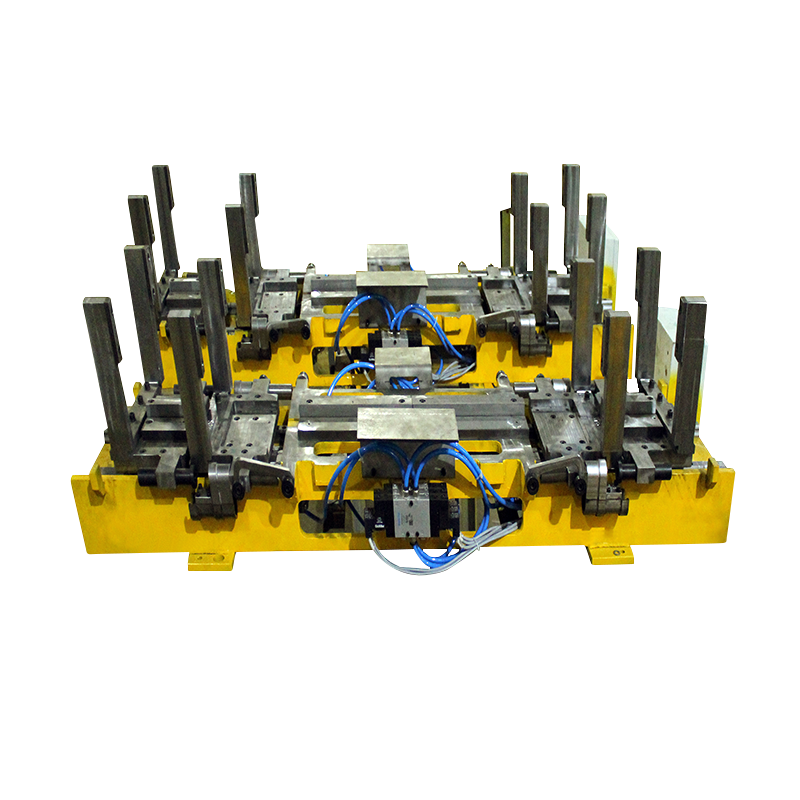

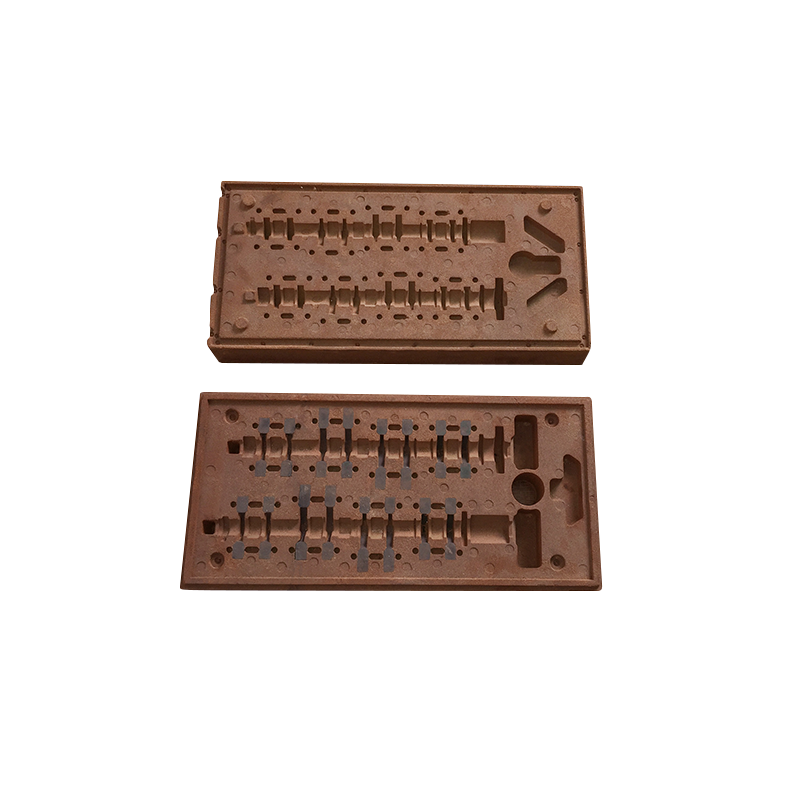

Estructura interna de la cavidad del molde:

Algunas piezas especiales pueden requerir estructuras especiales dentro de la cavidad del molde, como controles deslizantes, sistemas de expulsión, etc. Estas estructuras deben coordinarse con el diseño de toda la cavidad del molde para garantizar que el molde pueda producir estructuras de piezas complejas.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文