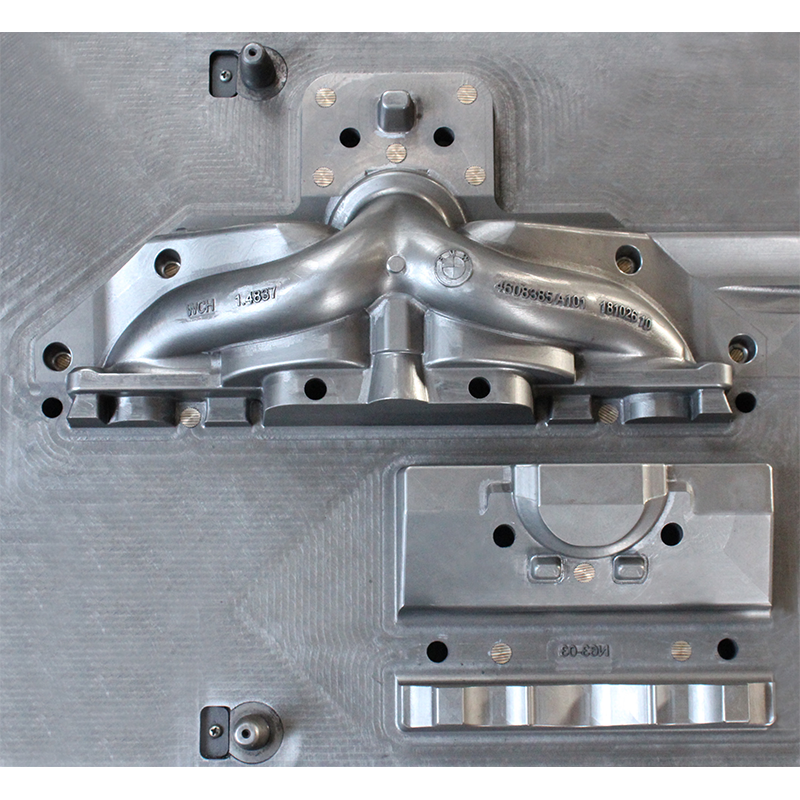

En la industria de la fundición, el control de temperatura del metal fundido es uno de los factores clave para garantizar la calidad de la fundición. La temperatura de fusión de la aleación de aluminio fundido es generalmente entre 600 ° C y 700 ° C, mientras que la temperatura de fusión del hierro fundido es de entre 1200 ° C y 1400 ° C. Para garantizar que el metal pueda fluir suavemente en los detalles del molde, la temperatura del metal fundido debe mantenerse en un rango relativamente constante. Una temperatura demasiado alta puede hacer que las burbujas formen defectos como los poros durante el flujo del metal, mientras que una temperatura demasiado baja causará una fluidez metálica insuficiente, lo que afectará el efecto de fundición.

Control de temperatura del molde de bloque de cilindro también es crucial. La temperatura del molde afecta directamente la velocidad de enfriamiento del metal y la calidad final de fundición. Para lograr el efecto de fundición ideal, la temperatura del molde debe mantenerse en un nivel apropiado. Una temperatura de molde demasiado alta causará enfriamiento desigual del metal, lo que puede causar grietas y deformación; Mientras que una temperatura de molde demasiado baja puede hacer que el metal se solidifique demasiado rápido y no pueda llenar completamente los detalles del molde. Por lo tanto, un diseño de sistema de enfriamiento razonable es la clave para lograr el control de la temperatura del moho.

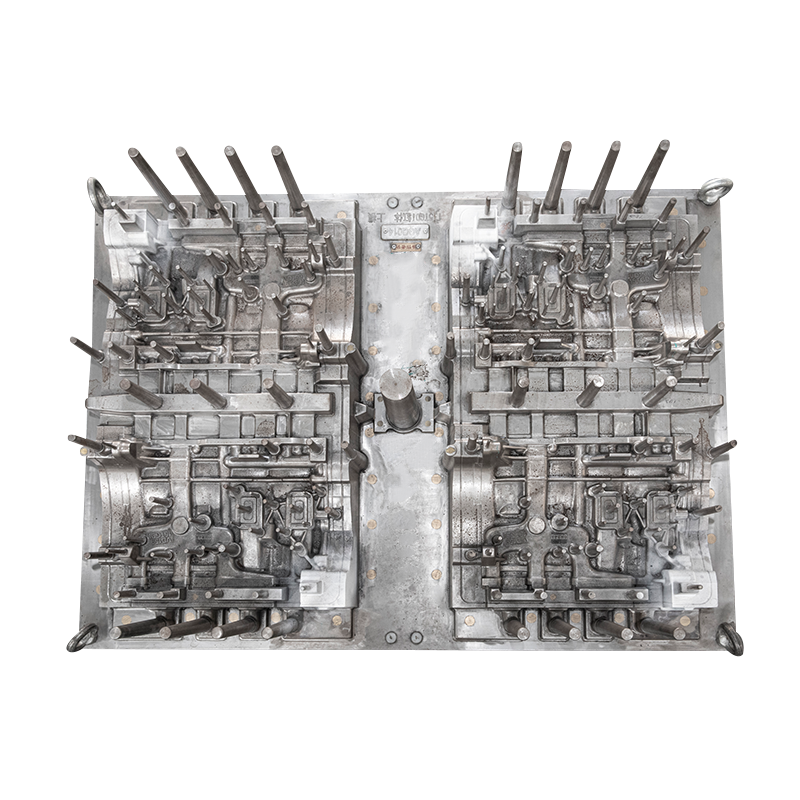

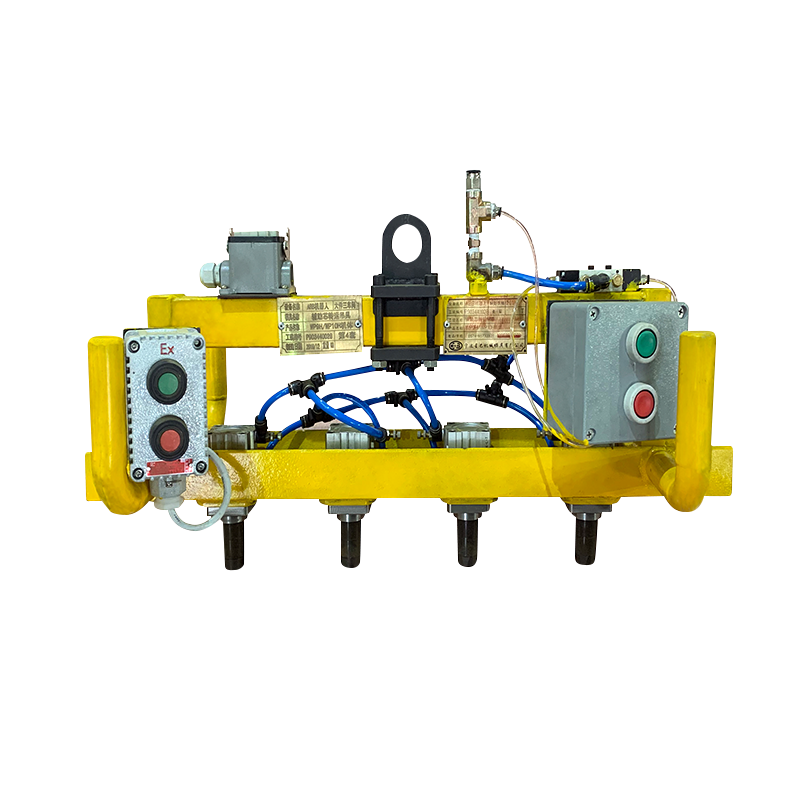

El diseño del sistema de enfriamiento debe considerar completamente el diseño de los canales de enfriamiento en el molde. Por lo general, el agua u otros líquidos de enfriamiento se distribuyen en el molde para eliminar efectivamente el exceso de calor. El flujo y el diseño de los canales de enfriamiento deben calcularse con precisión para garantizar que el molde se pueda enfriar de manera uniforme. A través de un diseño razonable del sistema de enfriamiento, la temperatura del molde puede reducirse efectivamente para evitar defectos de fundición causados por una temperatura desigual. Además, la temperatura y la velocidad de flujo del refrigerante también deben ser monitoreados en tiempo real para que puedan ajustarse dinámicamente de acuerdo con las necesidades del proceso de fundición.

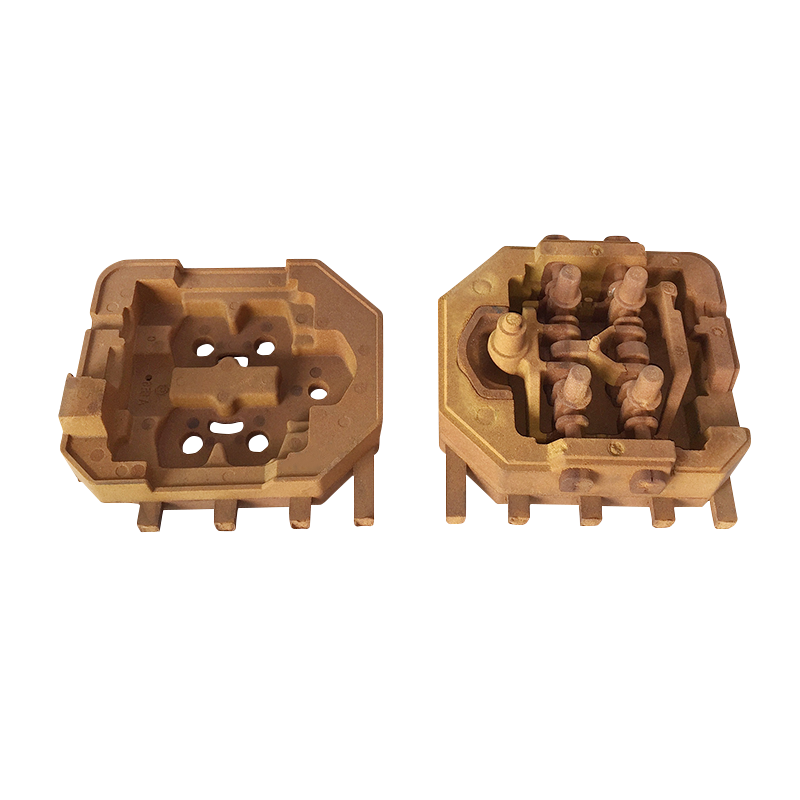

Durante el proceso de fabricación de moho, la selección de materiales tiene un impacto importante en el control de la temperatura. La conductividad térmica del material del moho determina directamente su capacidad de disipación de calor. Los materiales con mayor conductividad térmica pueden llevar al calor más rápidamente, logrando así un control de temperatura más efectivo. Los materiales de moho de uso común incluyen hierro fundido, acero de aleación y aleación de aluminio. Los ingenieros deben considerar completamente su conductividad térmica y resistencia al calor al seleccionar materiales para garantizar que el moho pueda adaptarse a los requisitos del proceso de fundición de alta temperatura.

El tratamiento superficial del moho también tiene un impacto significativo en el control de la temperatura. Al pulir o recubrir la superficie del molde, se puede mejorar la resistencia al desgaste y la resistencia a la corrosión del molde, al tiempo que mejora su conductividad térmica. El buen tratamiento de la superficie no solo puede reducir la fricción entre el metal fundido y la superficie del moho, sino también mejorar la fluidez del metal, lo que logró un mejor efecto de fundición. Durante la fase de diseño del molde, los ingenieros deben considerar el proceso de tratamiento de la superficie para garantizar que el moho pueda mantener una temperatura estable durante el proceso de fundición.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文