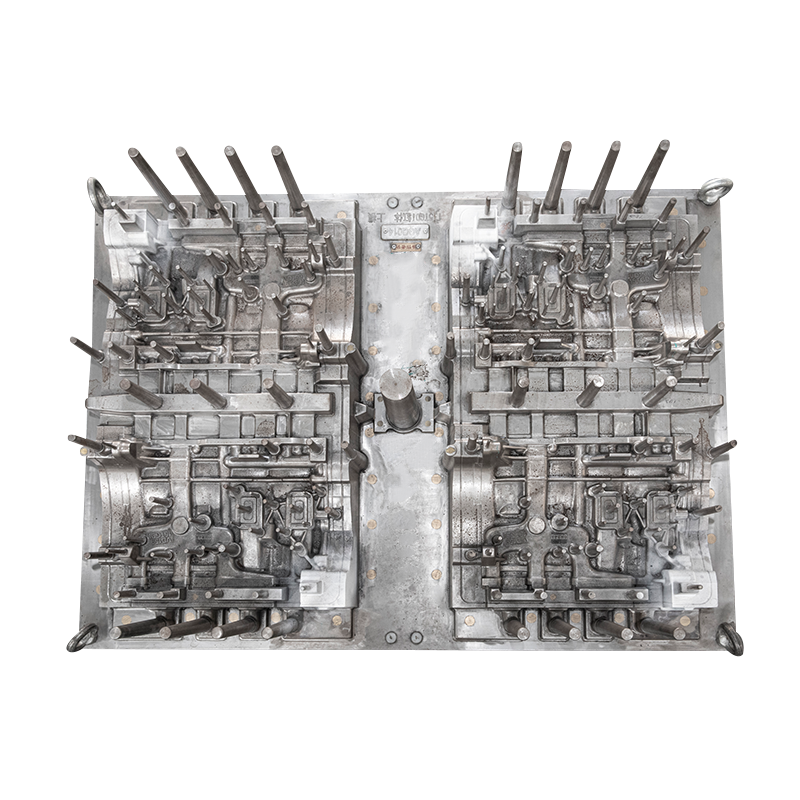

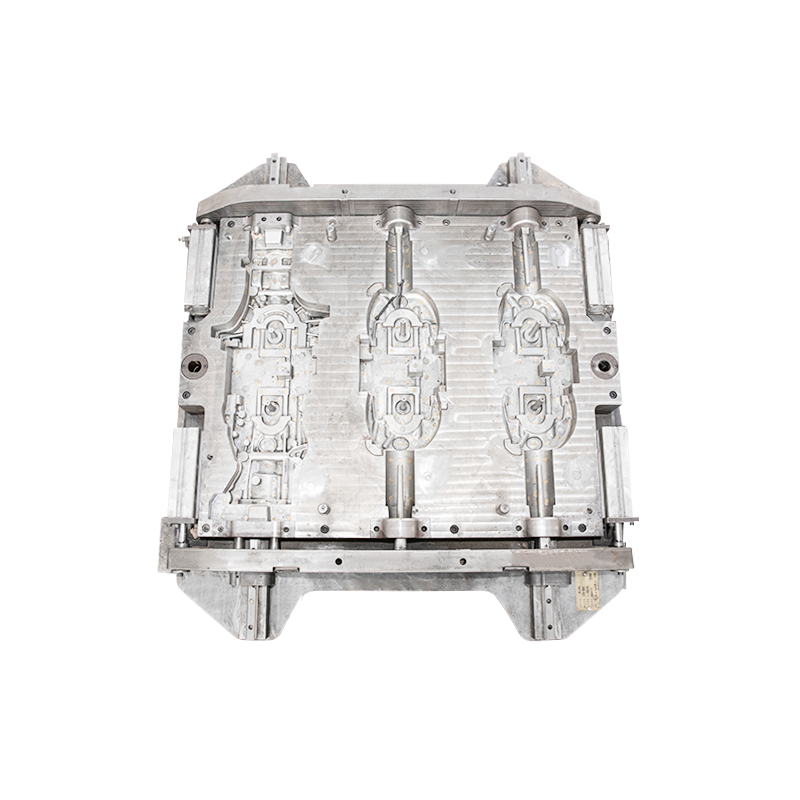

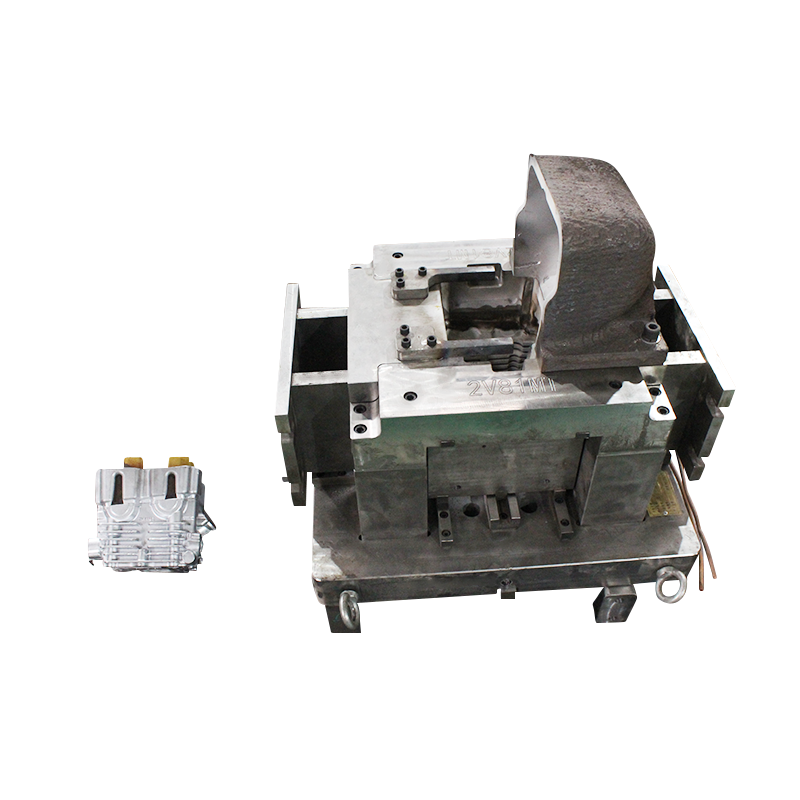

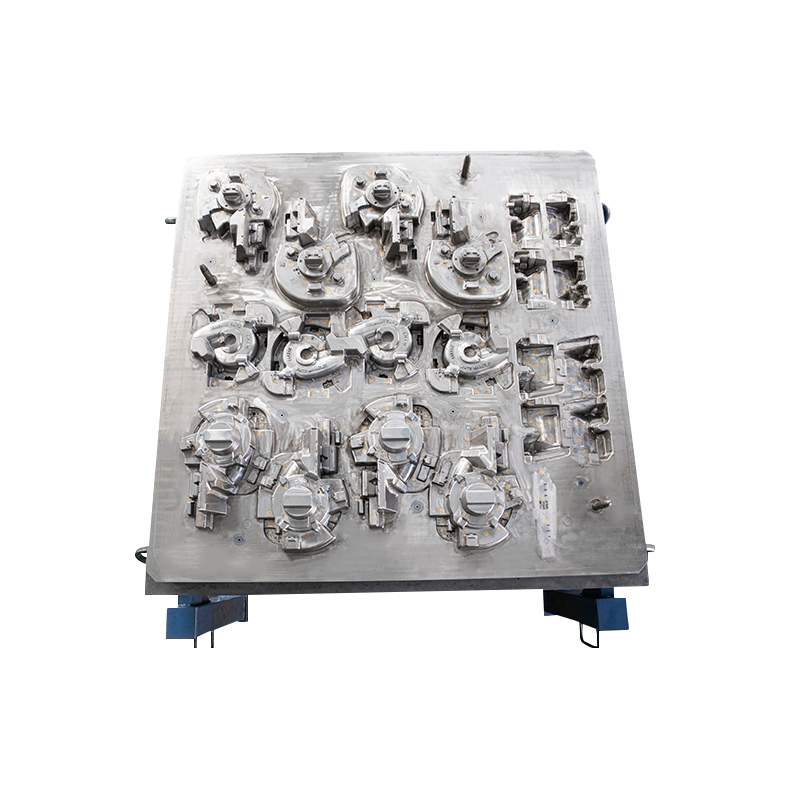

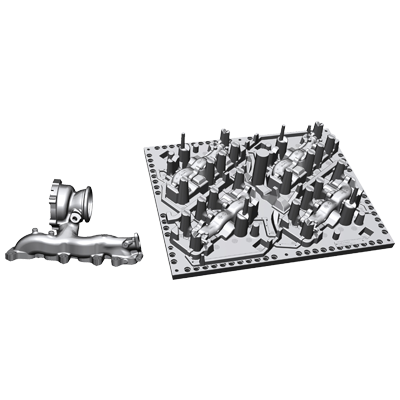

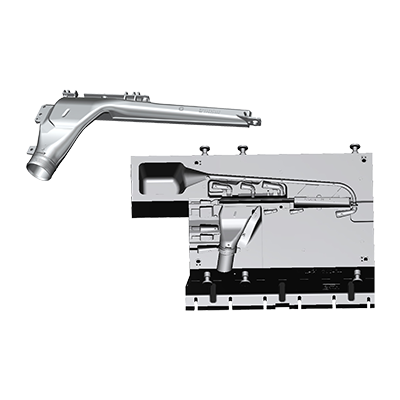

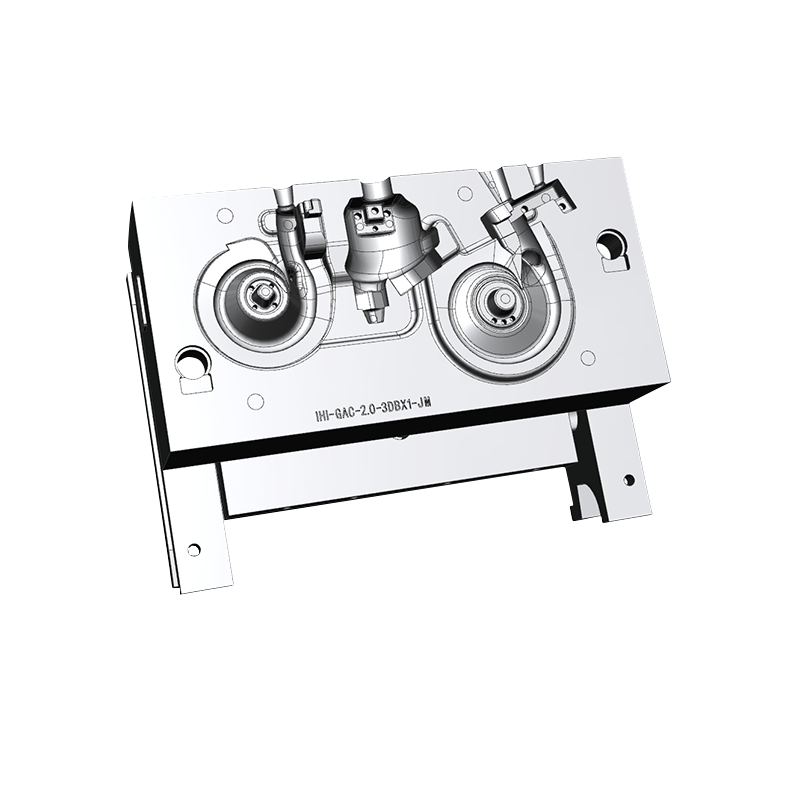

En el proceso de diseño y fabricación de moldes de culata , la selección del material juega un papel vital, que está directamente relacionado con el rendimiento general del molde, la efectividad del diseño del escape y la calidad de la fundición final. El diseño de escape del molde de la culata tiene como objetivo garantizar la descarga suave del gas durante el proceso de fundición, a fin de evitar eficazmente la generación de defectos como burbujas e inclusiones.

Rendimiento térmico

La culata del cilindro suele estar en un entorno de alta temperatura durante el funcionamiento, por lo que el rendimiento térmico del material del molde es particularmente crítico. Propiedades como la conductividad térmica, el coeficiente de expansión térmica y la resistencia al calor tienen un impacto importante en la efectividad del diseño del escape.

Conductividad térmica: los materiales de alta conductividad térmica pueden conducir rápidamente el calor fuera del molde, reducir eficazmente la temperatura de la superficie del molde y reducir la generación de estrés térmico. Esta característica es particularmente importante en el diseño de escape, porque en condiciones de alta temperatura, la tasa de expansión del gas dentro del molde aumenta significativamente. Si el calor no se puede disipar a tiempo, puede provocar una mala descarga de gas, afectando así la calidad de la pieza fundida.

Coeficiente de expansión térmica: El coeficiente de expansión térmica del material del molde afecta directamente a su estabilidad geométrica. Si el material se expande demasiado a alta temperatura, puede provocar que el molde se deforme, afectando así el tamaño y la forma del canal de escape y, por tanto, afectando la capacidad de flujo del gas.

Resistencia al calor: El material del molde debe tener una excelente resistencia al calor para hacer frente al ambiente de alta temperatura generado durante el proceso de fundición. Los materiales con una resistencia al calor insuficiente pueden ablandarse o deformarse a altas temperaturas, provocando fallas en el molde y afectando así la calidad general de la fundición.

Propiedades mecánicas

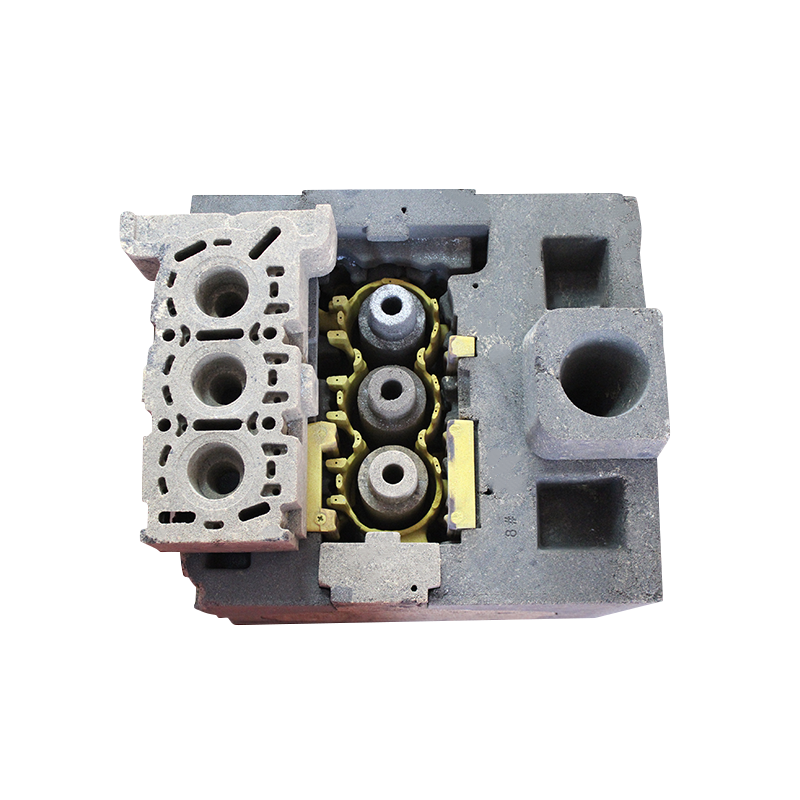

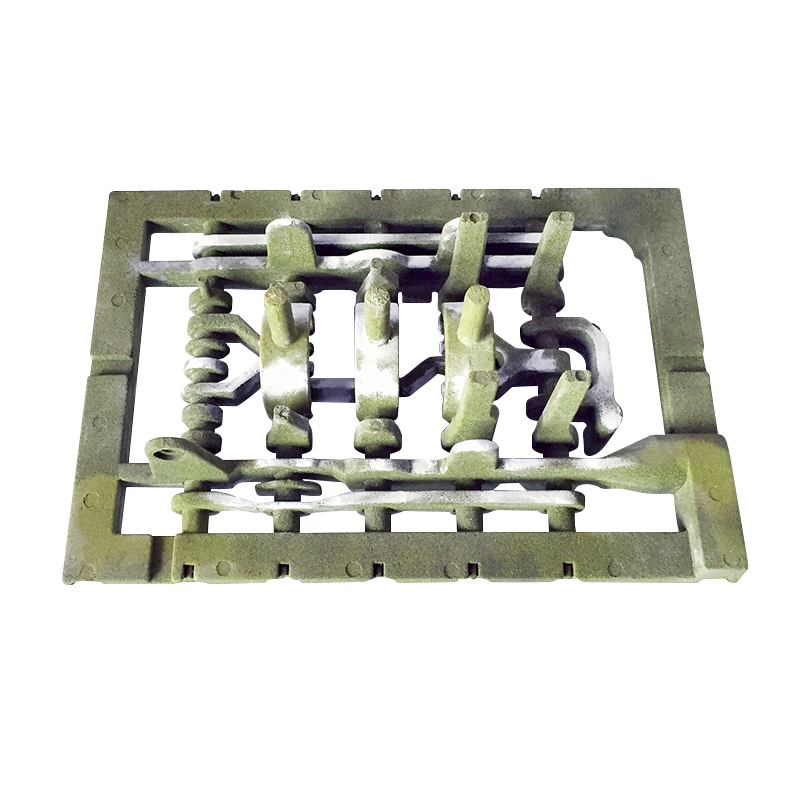

Las propiedades mecánicas del molde también tienen un impacto significativo en su vida útil y en la efectividad del diseño del escape. Los materiales más utilizados para los moldes de culatas incluyen hierro fundido, aleaciones de aluminio y acero.

Resistencia y dureza: la resistencia y dureza del material del molde afectan directamente su resistencia al desgaste y a la deformación. Durante el proceso de fundición a alta presión, el molde debe soportar la presión y el impacto correspondientes. Los materiales con resistencia insuficiente pueden causar daños al molde, lo que a su vez afecta la estabilidad del diseño del escape.

Dureza: una buena tenacidad ayuda a mejorar la resistencia al agrietamiento del molde bajo cargas de impacto y reduce el riesgo de daños causados por la fragilidad del material. Durante el uso, el molde puede sufrir un choque térmico causado por cambios de temperatura. Los materiales con una dureza insuficiente pueden provocar que el molde se agriete, afectando la integridad del canal de escape.

Resistencia a la corrosión

Durante el proceso de fundición, el molde entra en contacto con metal fundido y otros productos químicos, por lo que la resistencia a la corrosión del material es particularmente importante.

Medios corrosivos: algunos materiales de fundición pueden reaccionar con gases o metales fundidos en condiciones de alta temperatura, provocando corrosión en la superficie del molde, lo que a su vez afecta la forma y el tamaño del canal de escape. La selección de materiales con fuerte resistencia a la corrosión puede extender efectivamente la vida útil del molde y mantener la efectividad del diseño del escape.

Tratamiento superficial: en algunos casos, el tratamiento superficial de los materiales del molde (como recubrimiento, pulverización, etc.) puede mejorar su resistencia a la corrosión, reduciendo así el impacto negativo en el diseño del escape. Mediante una tecnología de tratamiento de superficies razonable, la resistencia a la corrosión del molde se puede mejorar significativamente, asegurando la estabilidad y confiabilidad del molde en ambientes hostiles.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文