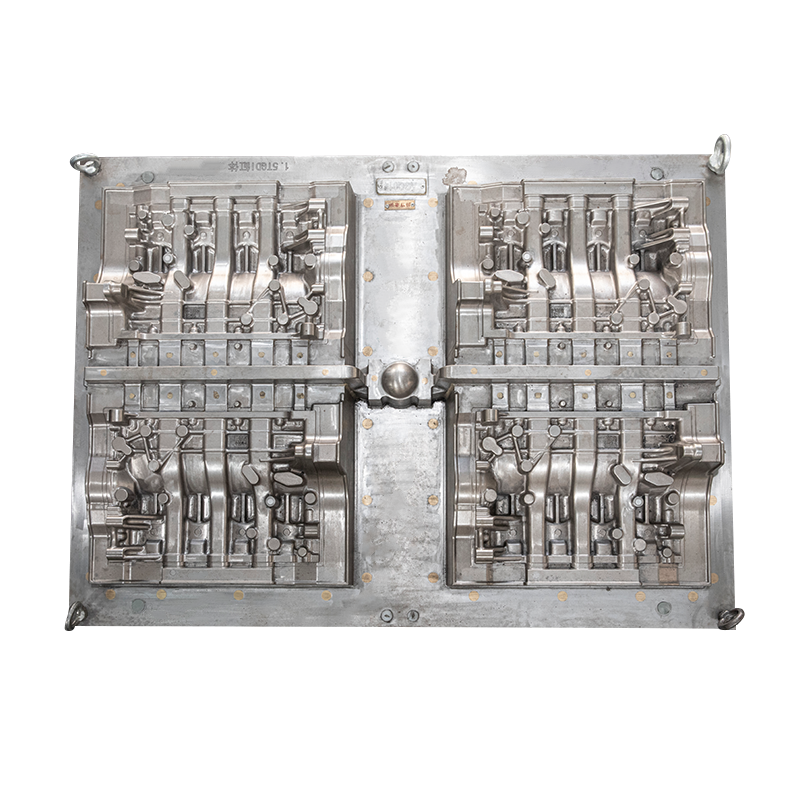

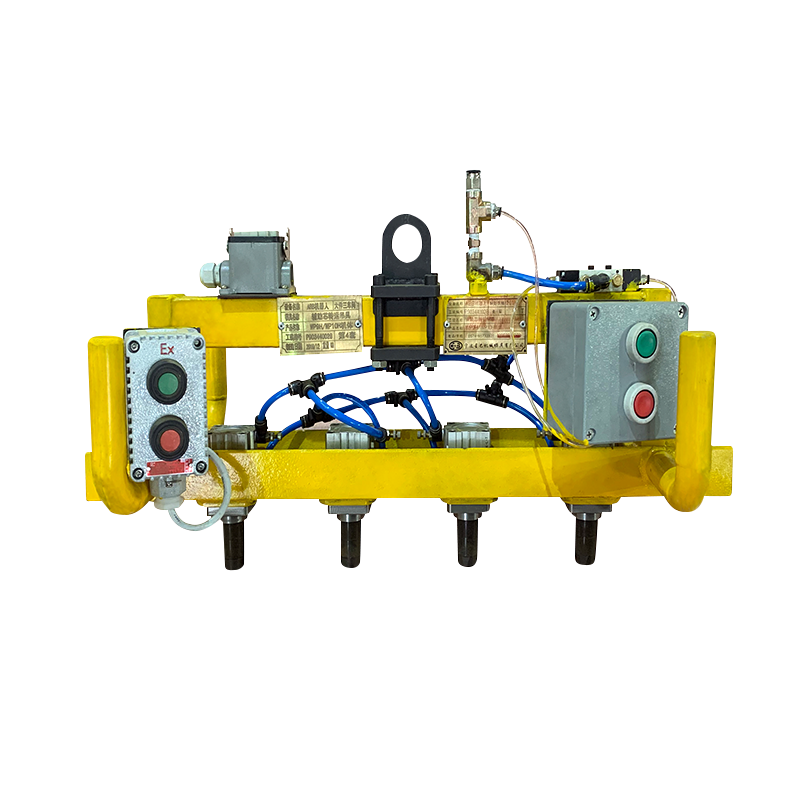

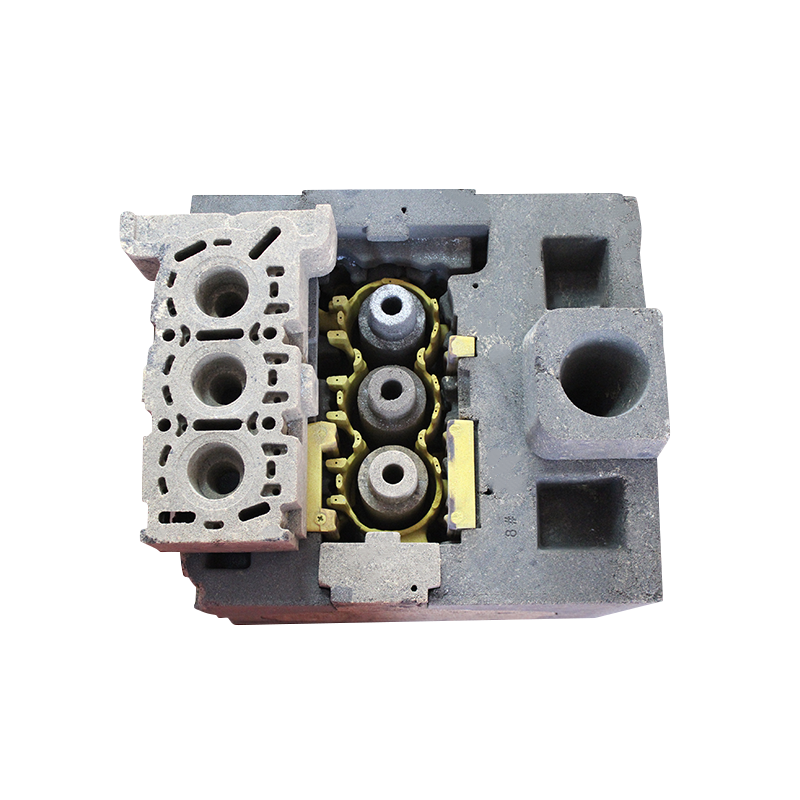

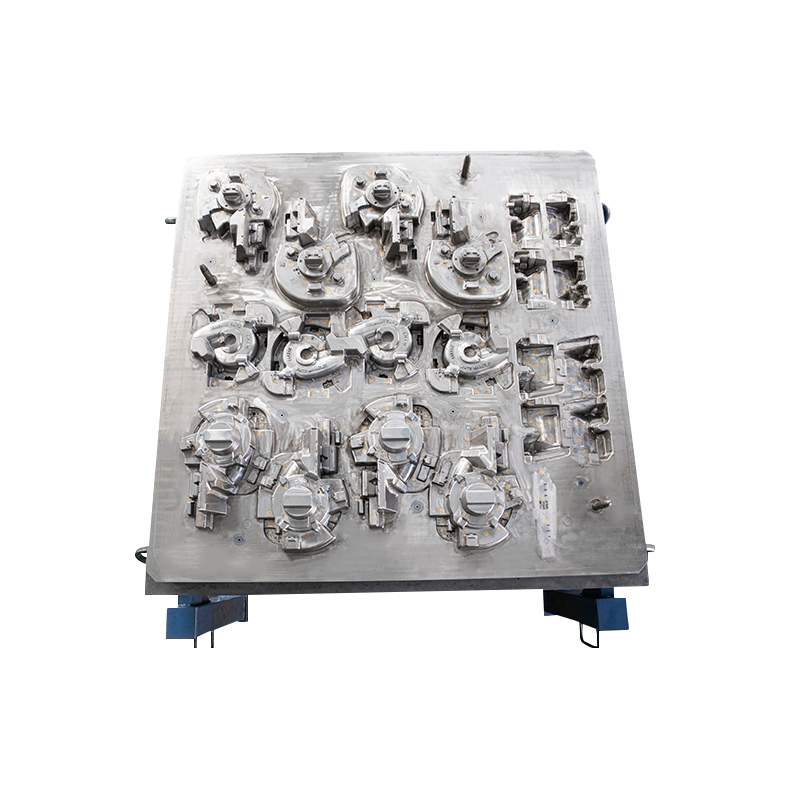

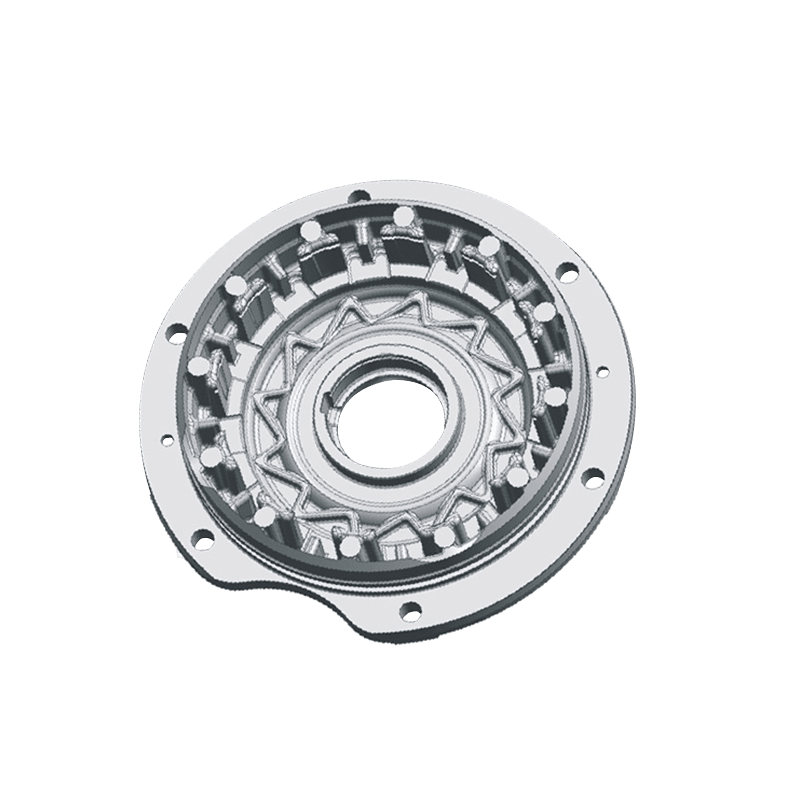

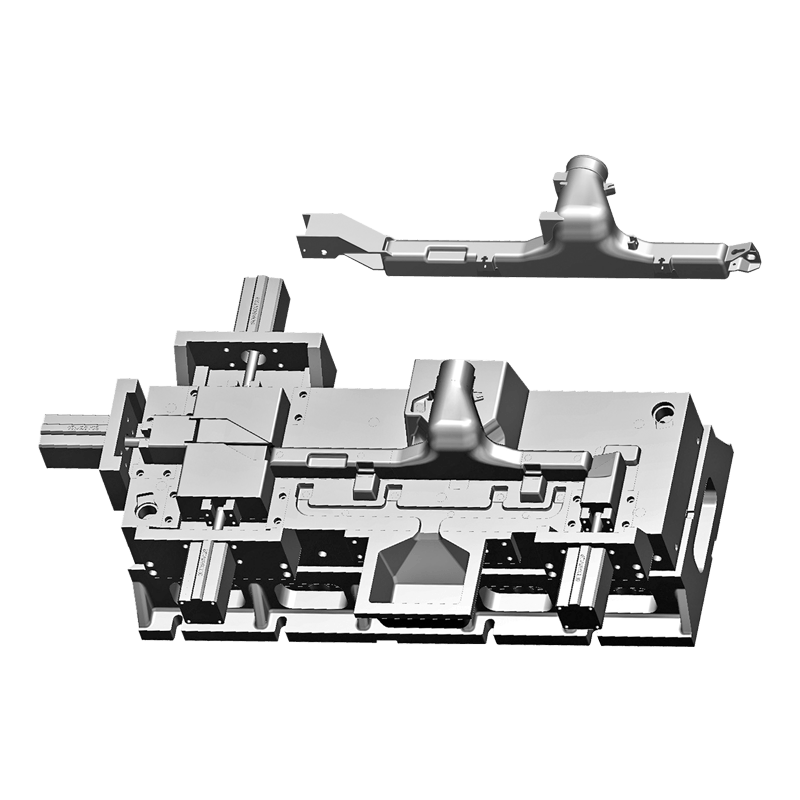

Molde de culata Juega un papel vital en la fabricación de motores y la calidad de su diseño afecta directamente el rendimiento y la eficiencia del motor. En el proceso de fundición de la culata, el diseño del canal de escape es particularmente crítico porque está relacionado con la descarga efectiva de gas, lo que a su vez afecta la calidad y eficiencia de producción de la pieza fundida.

Funciones básicas del canal de escape.

La función principal del canal de escape es garantizar que el gas pueda descargarse suavemente del molde durante el proceso de fundición, evitando así la generación de defectos como burbujas e inclusiones. Un diseño de escape eficaz puede reducir significativamente la tasa de defectos de fundición, mejorar la resistencia y el sellado de la fundición y, por tanto, mejorar el rendimiento general del motor. Al optimizar el diseño del canal de escape, los fabricantes no sólo pueden mejorar la eficiencia de la producción, sino también mantener sus ventajas en la feroz competencia del mercado.

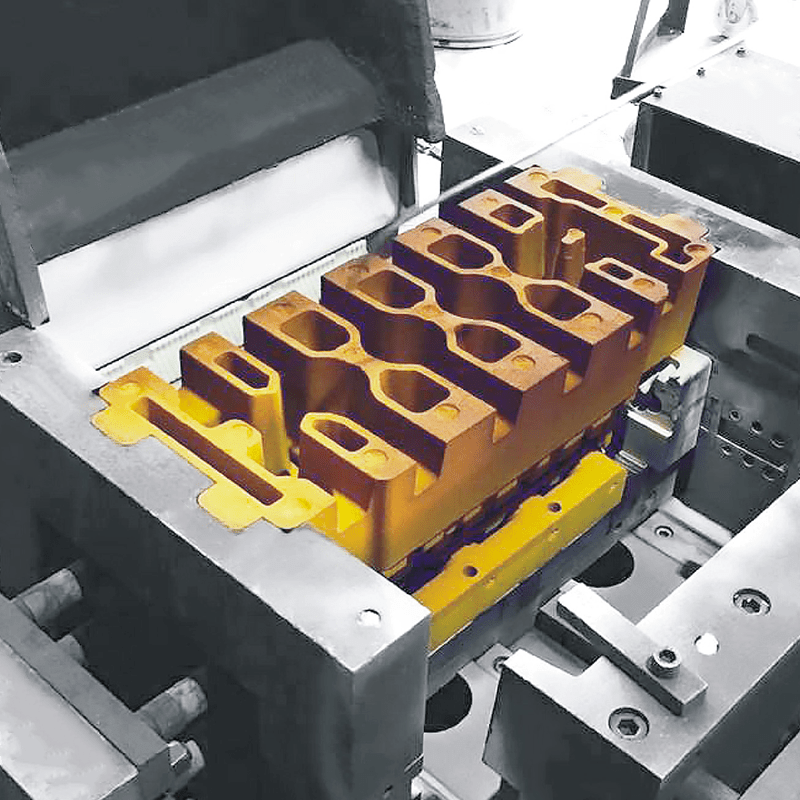

Análisis de dinámica de fluidos.

En la etapa de diseño del canal de escape, el análisis de dinámica de fluidos (CFD) es un vínculo indispensable. La simulación CFD puede ayudar a los diseñadores a obtener una comprensión profunda de las características de flujo del gas en el molde, identificar posibles rincones muertos, cuellos de botella y áreas de flujo deficiente, y proporcionar una base científica para el diseño posterior del canal de escape.

Ruta de flujo: Durante el proceso de diseño, es necesario asegurar que la ruta de flujo de gas no esté obstruida y se evite en la medida de lo posible la generación de áreas estancadas. La ruta del flujo debe mantenerse simple, evitando esquinas complejas y cambios bruscos para reducir la resistencia al flujo.

Distribución de velocidades: al diseñar el canal de escape, se debe prestar atención a la distribución de la velocidad del flujo del gas para garantizar su uniformidad. Una velocidad local excesiva o baja puede provocar defectos en la fundición y afectar la calidad de la misma.

Distribución de presión: La distribución razonable de la presión es un factor clave para garantizar una descarga suave del gas. Al diseñar, se deben considerar los cambios de presión en el molde para garantizar que el gas se pueda descargar sin problemas a una presión más baja para evitar dificultades de escape causadas por una presión excesiva.

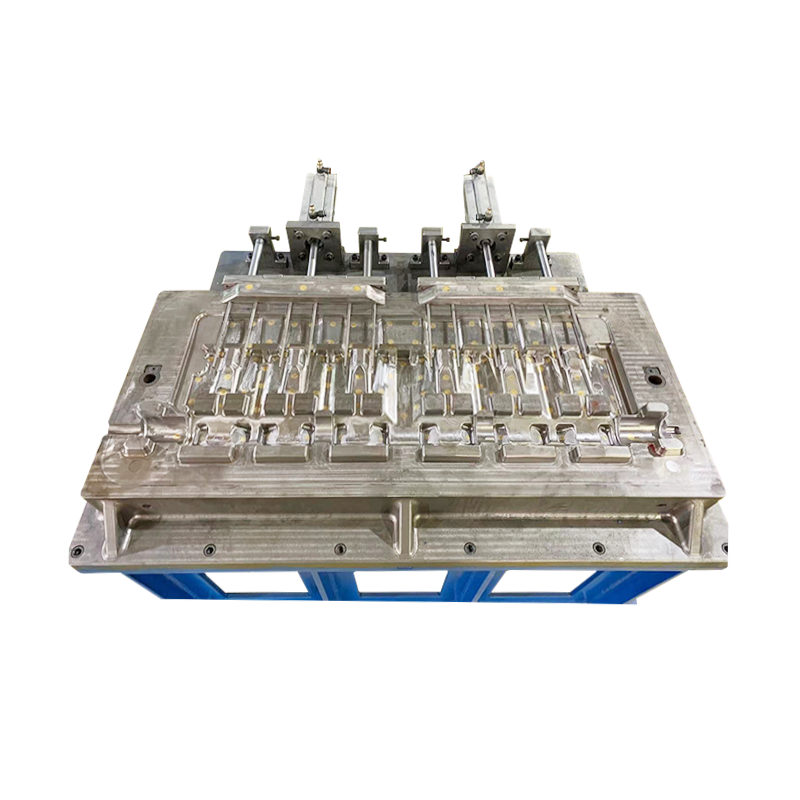

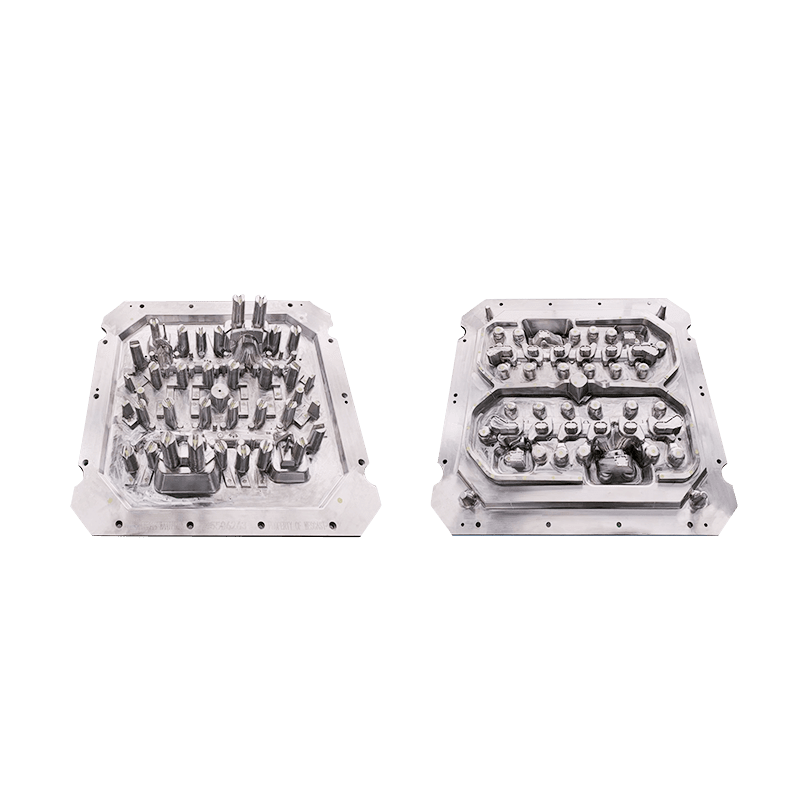

Diseño geométrico del canal de escape.

La geometría del canal de escape tiene un impacto directo en la eficiencia del flujo de gas. Aquí hay algunos principios de diseño importantes:

Diseño del canal: el diseño del canal de escape debe ser lo más simple posible y se deben usar líneas rectas o curvas suaves para reducir la resistencia al flujo. Los diseños complejos provocarán un flujo de gas deficiente y aumentarán la dificultad de escape.

Sección transversal del canal: La forma de la sección transversal del canal debe optimizarse de acuerdo con las características del flujo. Las formas de sección transversal comunes incluyen circular, elíptica y rectangular. Elegir una forma de sección transversal adecuada puede reducir eficazmente la resistencia al flujo y mejorar la eficiencia del escape.

Número de canales: De acuerdo con los requisitos de diseño de la culata, es fundamental configurar razonablemente el número de canales de escape. Demasiados canales de escape pueden provocar una disminución de la resistencia del molde, mientras que muy pocos canales pueden provocar un escape deficiente y afectar la calidad de la fundición.

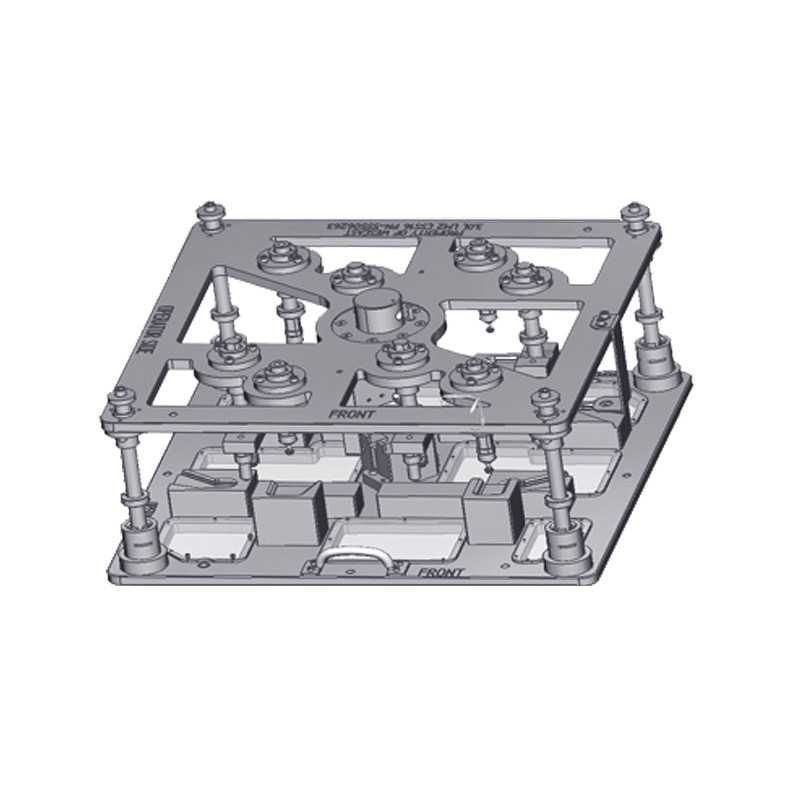

Selección de materiales y gestión térmica.

El diseño del canal de escape no sólo pasa por la optimización de la forma geométrica, sino también la selección de materiales y estrategias de gestión térmica.

Selección de materiales: se deben seleccionar materiales con buena conductividad térmica y resistencia a altas temperaturas para garantizar la estabilidad del canal de escape en un ambiente de alta temperatura. Los materiales con alta conductividad térmica pueden acelerar la descarga de calor en el molde y reducir las fluctuaciones de temperatura durante el proceso de fundición, mejorando así la calidad de la fundición.

Diseño de gestión térmica: En el diseño del molde, es posible considerar agregar canales de enfriamiento para asegurar que el molde mantenga una temperatura estable durante el proceso de fundición. Un diseño de gestión térmica razonable puede evitar el sobrecalentamiento local y reducir los problemas de escape causados por la expansión del gas, mejorando así aún más la calidad de la fundición y la eficiencia de la producción.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文