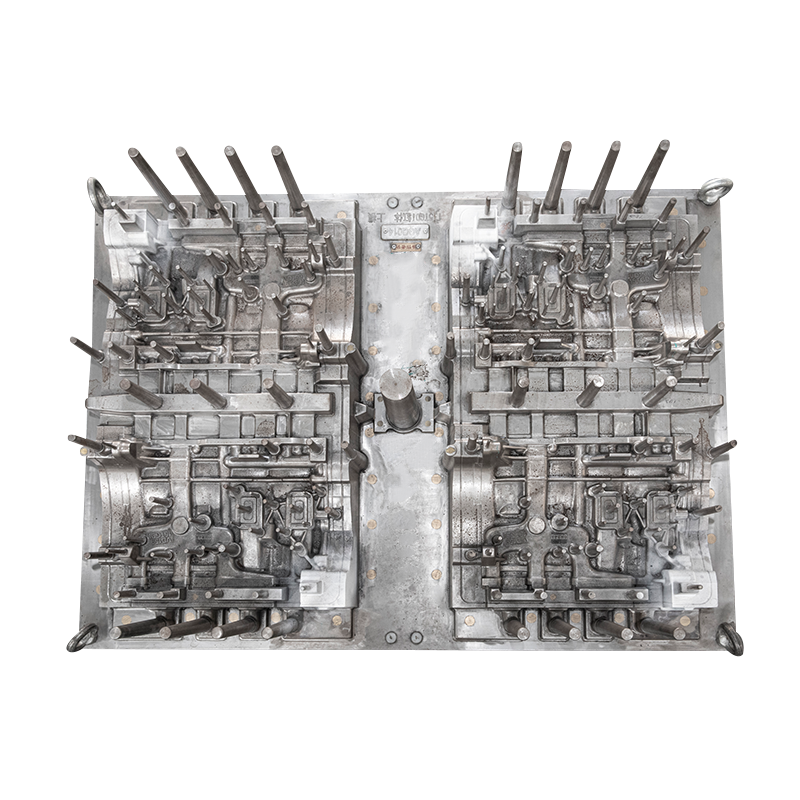

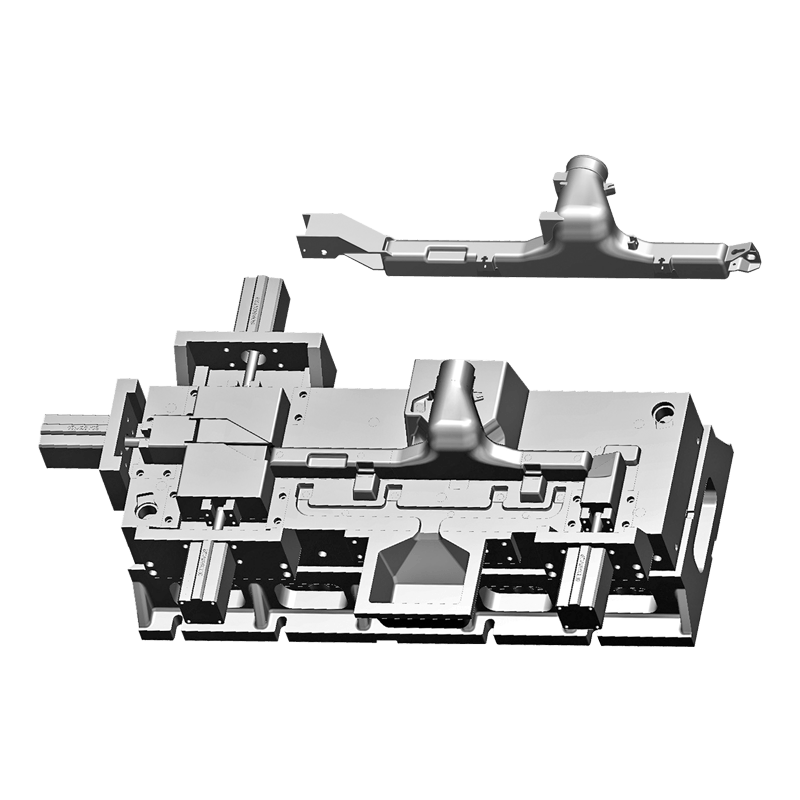

El diseño de la cavidad del molde superior de moldes de fundición a presión para automóviles Es un proceso complejo y preciso, que afecta directamente a la forma, tamaño y calidad de las piezas finales.

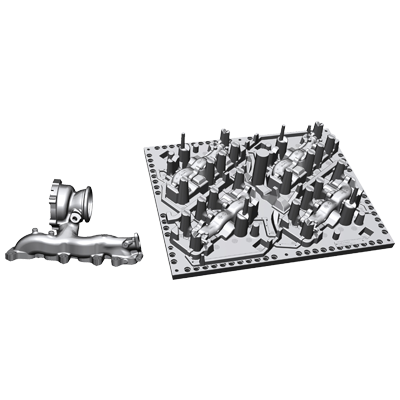

Consideraciones sobre la geometría de la pieza:

El diseño de la cavidad del molde superior primero debe considerar la geometría de la pieza final. Esto incluye los contornos de la pieza, las superficies internas y externas, estructuras especiales como ranuras y protuberancias. Utilizando el software CAD (diseño asistido por computadora), los diseñadores pueden dibujar con precisión la forma de la cavidad del molde y garantizar que sea coherente con el diseño de la pieza.

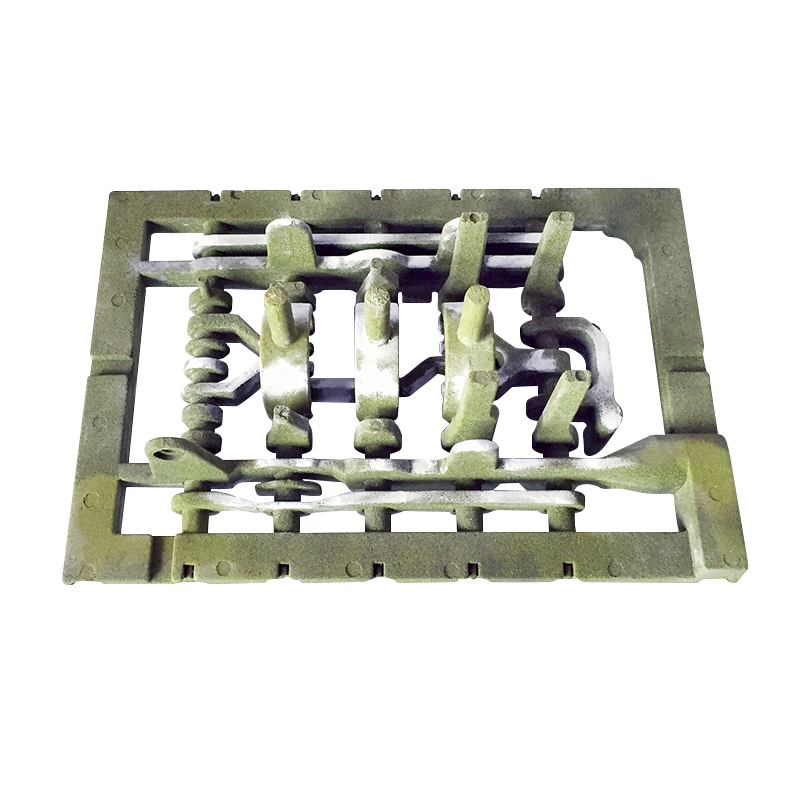

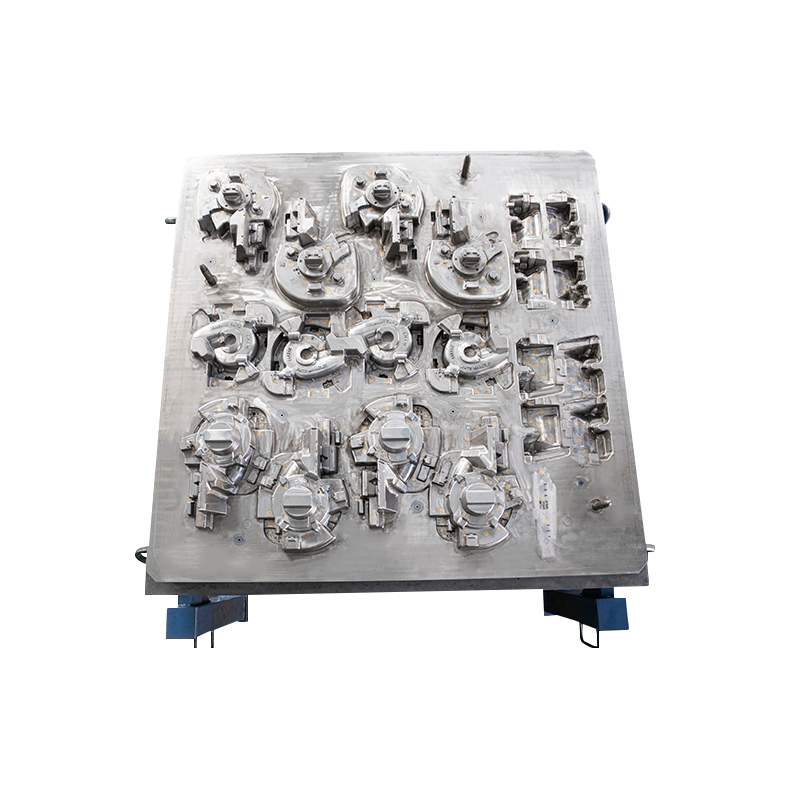

Análisis de flujo de materiales:

Al diseñar la cavidad del molde superior, es necesario analizar la fluidez del material para garantizar que el metal fundido pueda llenar uniformemente toda la cavidad del molde y evitar la aparición de defectos como burbujas y aislamiento frío. Esto puede implicar ubicar compuertas y boquillas y optimizar las rutas de flujo de metal para mejorar la eficiencia del llenado.

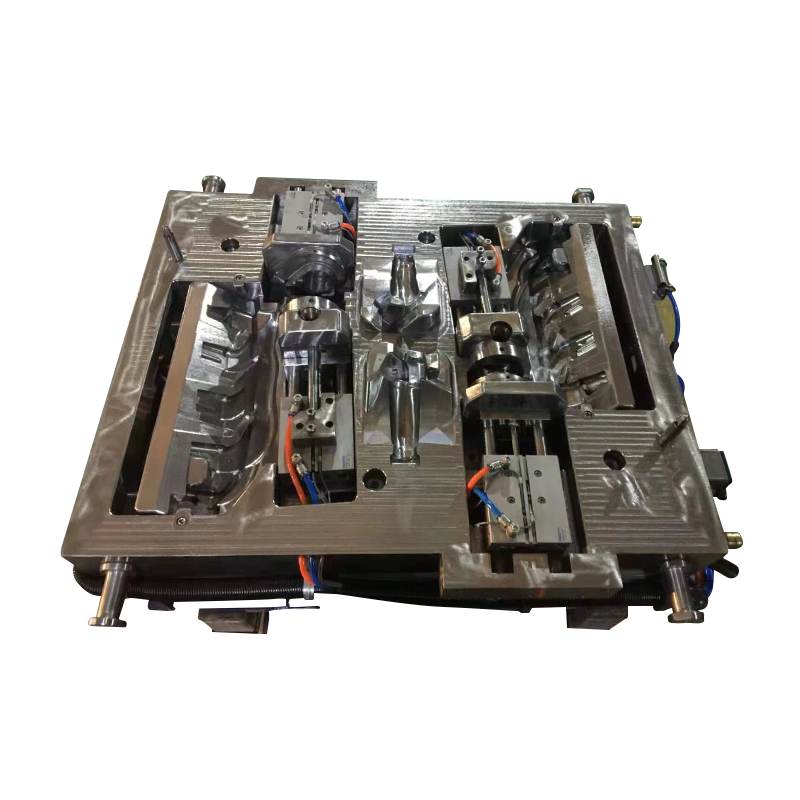

Diseño de la estructura de la cavidad del molde:

El diseño de la estructura de la cavidad del molde incluye el acabado, tratamiento superficial y geometría de la pared interior. Para garantizar la calidad de la superficie de las piezas, la cavidad del molde superior generalmente se somete a un tratamiento superficial como pulido o pulido electrolítico para reducir los defectos de la superficie y mejorar el acabado. Además, la geometría de la pared interior de la cavidad del molde debe tener en cuenta los requisitos del componente y al mismo tiempo evitar problemas como espesores de pared desiguales o corrientes parásitas.

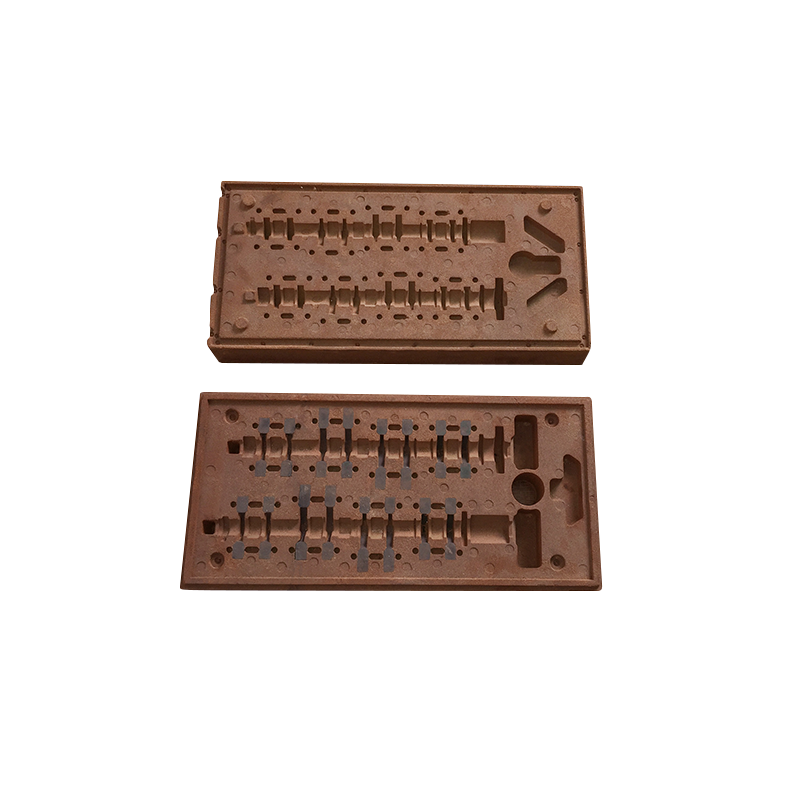

Diseño del sistema de refrigeración:

Es necesario diseñar canales de enfriamiento en la cavidad del molde para controlar la temperatura del molde superior. La disposición y el diseño del canal de enfriamiento deben considerar el proceso de llenado y solidificación del metal para garantizar la uniformidad de la temperatura en la cavidad del molde durante todo el proceso y evitar la aparición de grietas térmicas y otros problemas.

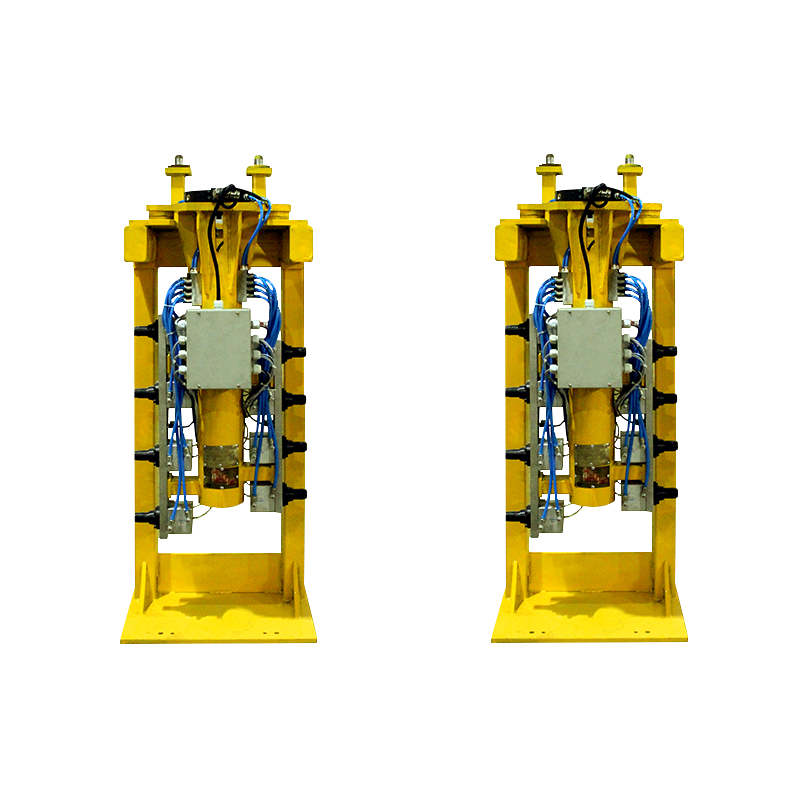

Integración del sistema de expulsión:

Para las estructuras especiales que algunas piezas pueden requerir, es posible que sea necesario integrar un sistema de expulsión en el diseño de la cavidad del molde superior. El sistema de expulsión es impulsado por fuerza mecánica o hidráulica, lo que permite que el molde forme protuberancias u otras estructuras especiales dentro de la pieza.

Consideraciones del sistema de escape:

En el diseño de la cavidad del molde, se debe considerar un sistema de escape para eliminar las burbujas o gases que pueden generarse cuando el metal llena la cavidad del molde. El diseño adecuado del sistema de escape ayuda a prevenir los poros en la superficie de las piezas y garantiza la calidad del producto final.

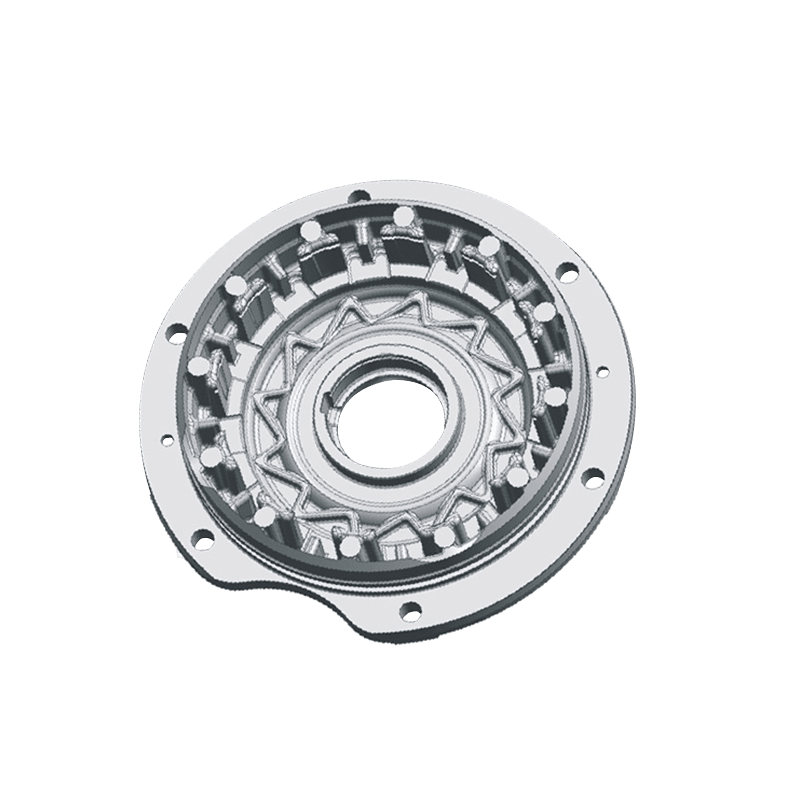

Recubrimiento de la superficie de la cavidad del molde:

Para mejorar aún más la resistencia al desgaste de la cavidad del molde y reducir la adhesión del metal, a veces se aplican recubrimientos a la superficie de la cavidad del molde. Estos recubrimientos suelen ser materiales cerámicos o de carburo que pueden mejorar la resistencia al desgaste de la cavidad del molde y prolongar la vida útil del molde.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文