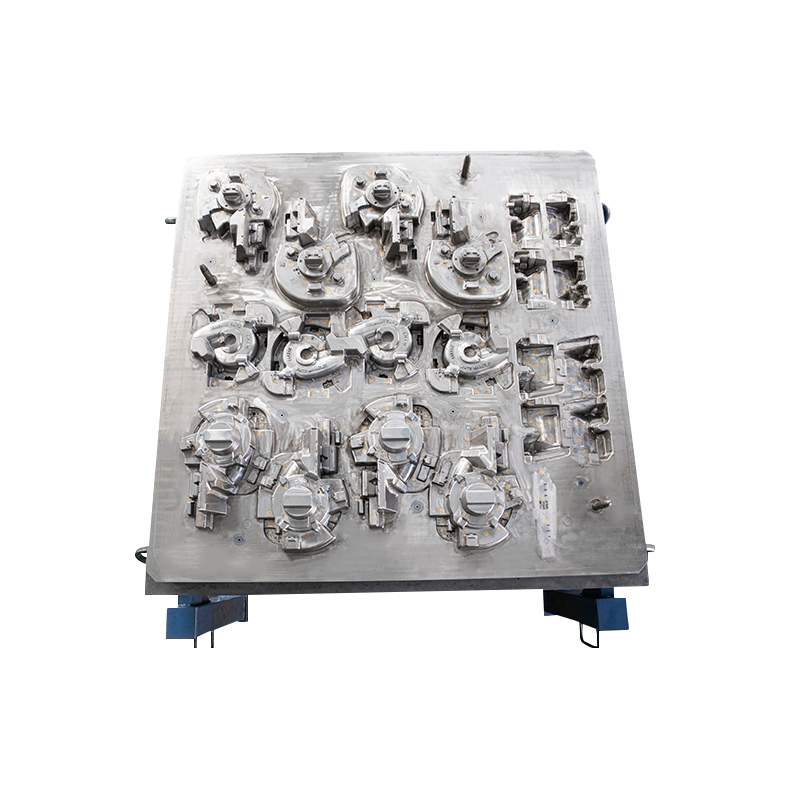

El sistema de compuerta es un componente crítico en moldes de fundición de baja presión , y su diseño y función son fundamentales para el éxito de todo el proceso de fundición. En la fundición a baja presión, el sistema de compuerta juega un papel fundamental para lograr precisión, reducir defectos y garantizar el flujo controlado de metal fundido hacia la cavidad del molde.

Los componentes del sistema de puerta:

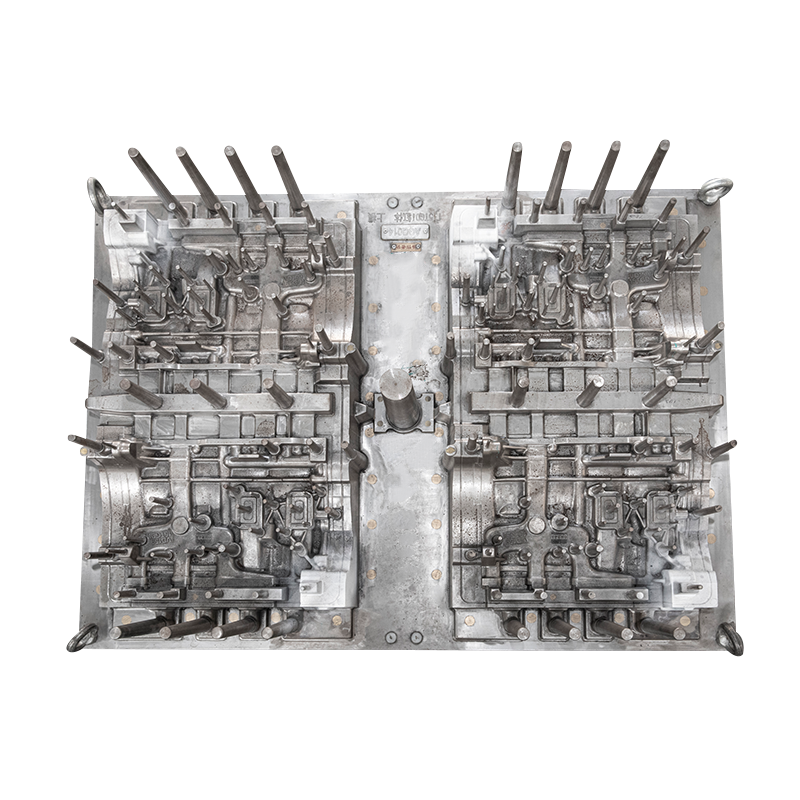

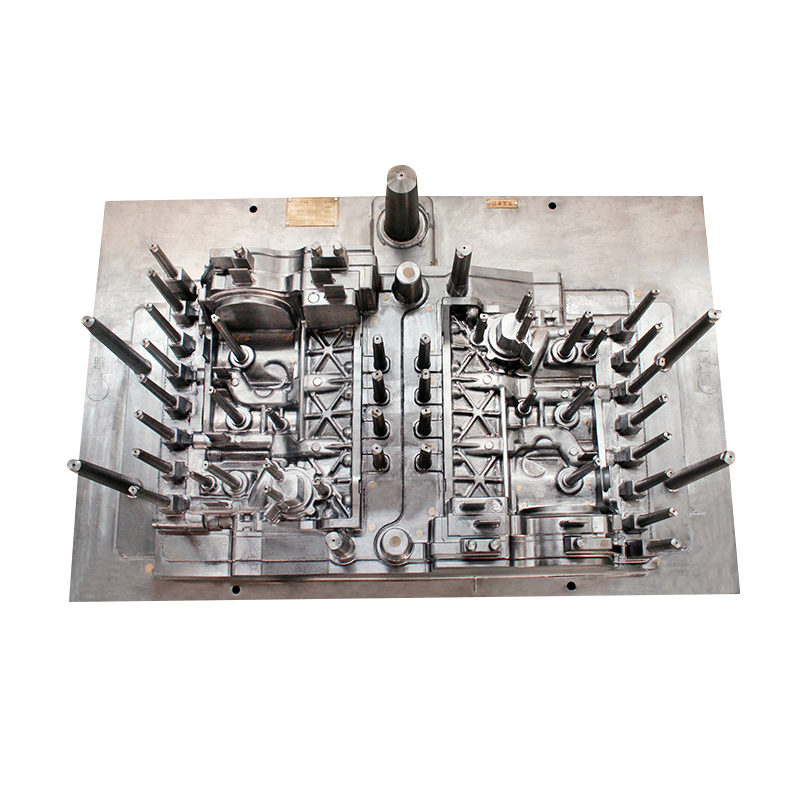

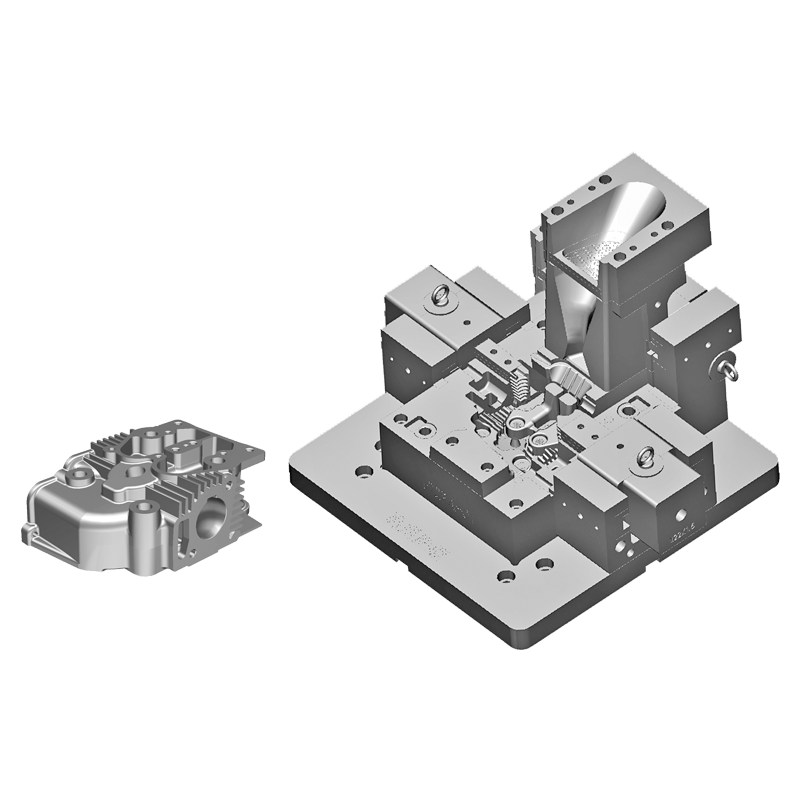

El sistema de compuerta en moldes de fundición a baja presión normalmente consta de varios componentes clave, cada uno con una función específica de guiar y controlar el flujo de metal fundido. Estos componentes incluyen:

Cuenca de vertido: La cuenca de vertido es donde se recoge el metal fundido del crisol o del horno de retención antes de ingresar al sistema de compuerta. Sirve como depósito inicial, proporcionando un amortiguador para garantizar un flujo constante y constante de metal. El diseño del depósito de vertido influye en la distribución inicial del metal y el caudal hacia el canal.

Corredor: El corredor es un canal que se extiende desde el recipiente de vertido hasta el bebedero. Actúa como un conducto para que el metal fundido viaje desde el recipiente de vertido hasta la cavidad del molde. El diseño del corredor es fundamental para mantener un flujo controlado, prevenir turbulencias y minimizar el riesgo de defectos. Las dimensiones del corredor se calculan cuidadosamente para optimizar las características de flujo del metal.

Bebedero: El bebedero es el segmento final del sistema de compuerta antes de que el metal ingrese a la cavidad del molde. Conecta el canal con la cavidad del molde y debe garantizar una transición suave y controlada del metal al molde. El diseño del bebedero también juega un papel crucial a la hora de minimizar las turbulencias y evitar el atrapamiento de aire o gases, que pueden provocar defectos en la pieza fundida.

El papel del sistema de compuerta:

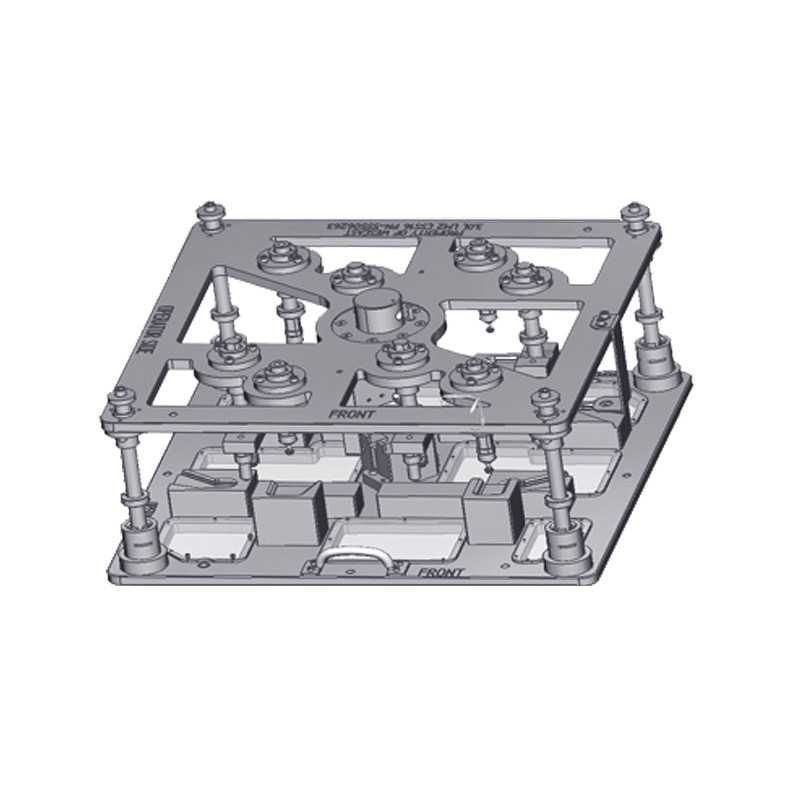

El sistema de compuerta cumple varias funciones críticas en el proceso de fundición a baja presión:

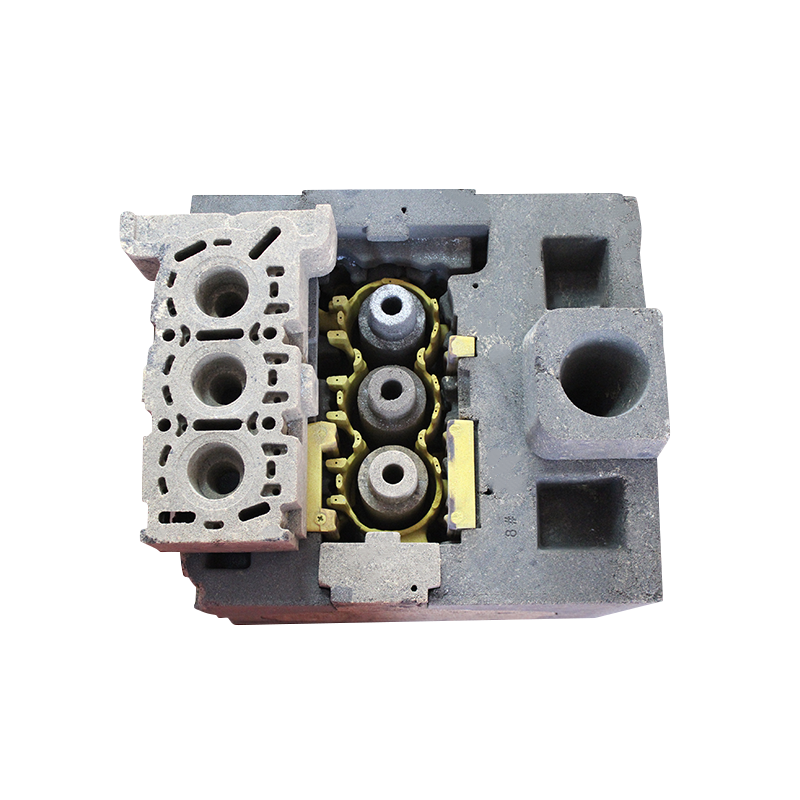

Flujo controlado: la función principal del sistema de compuerta es controlar el flujo de metal fundido hacia la cavidad del molde. Al diseñar cuidadosamente los componentes y las dimensiones del canal y del bebedero, el sistema garantiza que el metal fluya de manera uniforme y constante, minimizando la turbulencia y evitando problemas como el atrapamiento de aire.

Prevención de la oxidación: el sistema de compuerta también puede ayudar a prevenir la oxidación del metal fundido. Al mantener una atmósfera inerte dentro del sistema de compuerta y minimizar la exposición al oxígeno, se reduce el riesgo de formación de óxido en la superficie del metal. Esto es particularmente importante para mantener la calidad y pureza de la fundición.

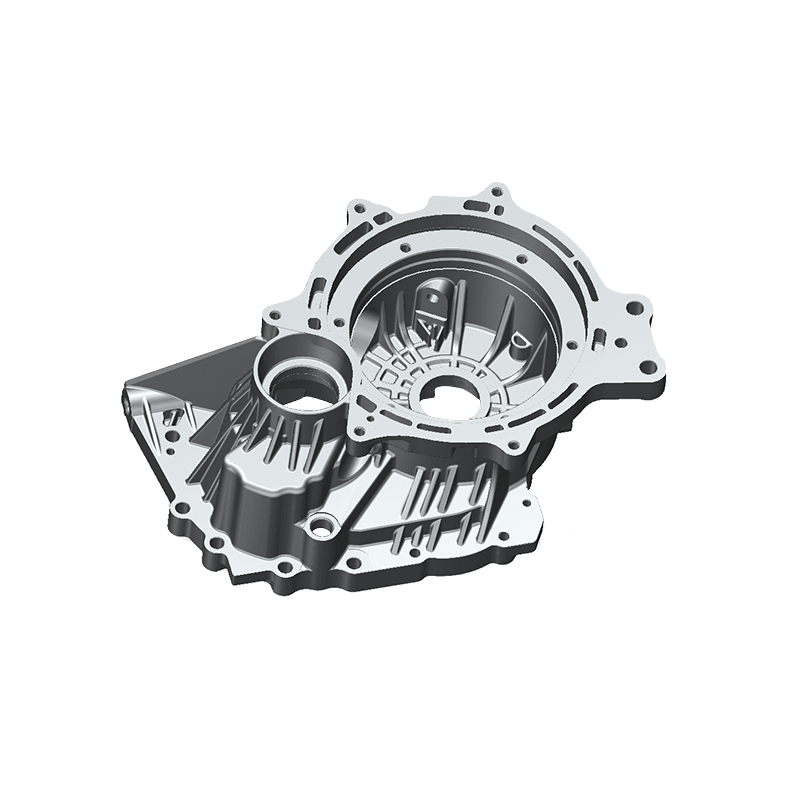

Reducción de defectos: El diseño eficaz del sistema de compuerta es fundamental para reducir los defectos en la pieza fundida, como la porosidad y los huecos por contracción. El flujo controlado de metal y la prevención de turbulencias son factores clave para lograr componentes de alta calidad y libres de defectos.

Consideraciones de diseño del sistema de compuerta:

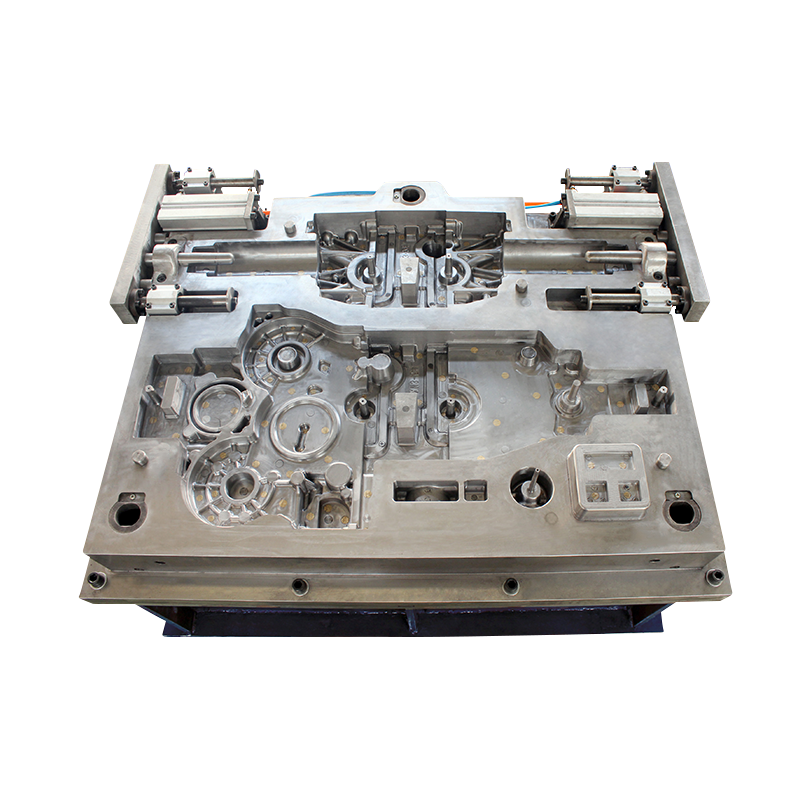

El diseño del sistema de compuerta es una tarea altamente especializada y de precisión. Durante el proceso de diseño se consideran cuidadosamente varios factores para garantizar un rendimiento óptimo:

Tipo de metal y propiedades: Las propiedades del metal fundido que se utiliza, incluida su temperatura, viscosidad y caudal, influyen en el diseño del sistema de compuerta. Los diferentes metales requieren diseños de sistemas de compuerta específicos para lograr un flujo controlado y uniforme.

Geometría de la cavidad del molde: la forma y el tamaño de la cavidad del molde desempeñan un papel importante a la hora de determinar el diseño del sistema de compuerta. El sistema de compuerta debe coincidir con la geometría de la cavidad del molde para garantizar un llenado uniforme y mantener la precisión.

Características de solidificación: el diseño del sistema de compuerta también considera las características de solidificación del metal. El enfriamiento y la solidificación adecuados son fundamentales para las propiedades mecánicas del componente final, y el sistema de compuerta debe diseñarse para facilitar este proceso.

Eliminación de gases: La ventilación y el diseño de la ventilación son componentes vitales del sistema de compuerta. La ventilación eficaz garantiza la eliminación de los gases generados durante el proceso de fundición, evitando defectos como la porosidad del gas.

Importancia en la fundición de alta calidad:

El diseño y la función del sistema de compuerta son parte integral de la calidad general de los componentes fundidos. Un sistema de compuerta bien diseñado garantiza que el metal fundido ingrese a la cavidad del molde de manera suave y uniforme, lo que reduce el riesgo de defectos y garantiza la precisión. En aplicaciones donde la precisión dimensional, el acabado superficial y la ausencia de defectos son primordiales, como en las industrias aeroespacial y automotriz, el sistema de compuerta juega un papel central para cumplir con estos altos estándares.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文