El flujo controlado de metal es una característica fundamental y distintiva de moldes de fundición de baja presión . Es un principio fundamental que diferencia este método de fundición de las técnicas tradicionales de fundición a alta presión.

Presion diferencial:

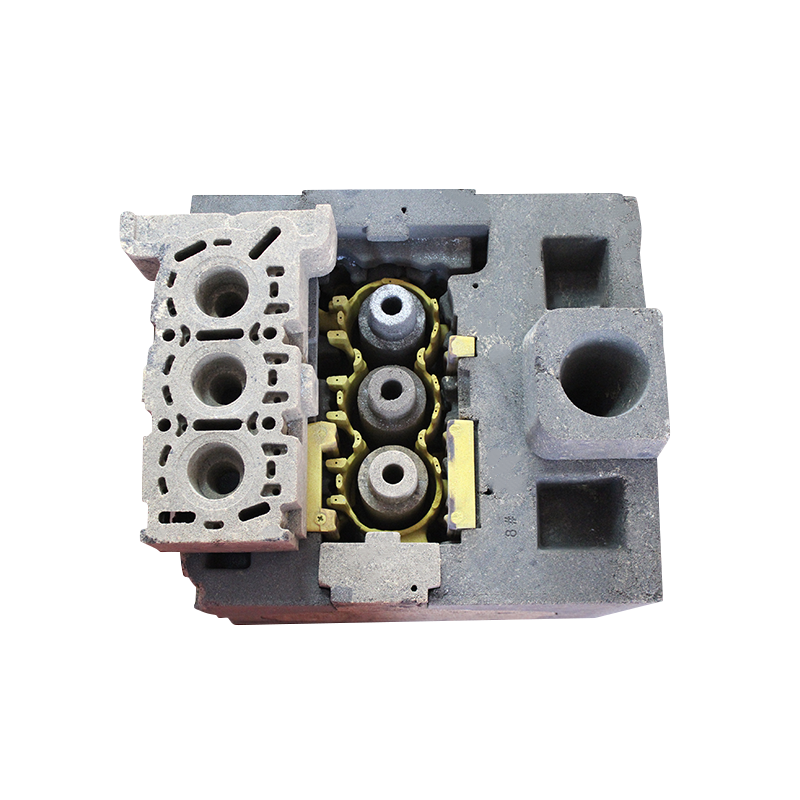

El concepto central del flujo de metal controlado en moldes de fundición a baja presión radica en la aplicación de un diferencial de presión relativamente bajo para mover el metal fundido desde un crisol u horno de retención hacia la cavidad del molde. Este diferencial de presión suele estar en el rango de 1 a 1,5 bares, significativamente más bajo que las altas presiones utilizadas en métodos como la fundición a presión a alta presión. El uso de baja presión permite un llenado del molde más gradual y controlado con precisión.

El diferencial de presión bajo generalmente se logra manteniendo un sistema sellado, donde el metal fundido en el crisol se expone a una atmósfera controlada, que a menudo consiste en aire o gases inertes. Al regular la presión aplicada a la superficie del metal fundido, el caudal se puede ajustar cuidadosamente para lograr las características de llenado deseadas. Este enfoque controlado minimiza la turbulencia, que es una fuente común de defectos en las piezas fundidas, como la porosidad del gas y los huecos de contracción.

Asistencia por gravedad:

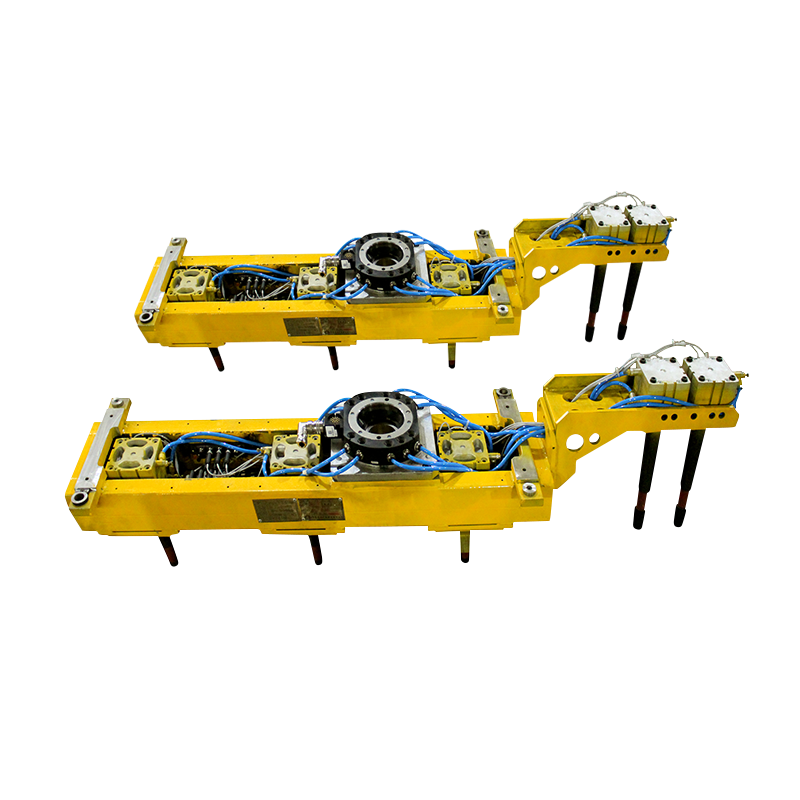

En la fundición a baja presión, la gravedad juega un papel importante a la hora de facilitar el flujo controlado del metal. El metal fundido en el crisol normalmente se coloca a una altura mayor que la cavidad del molde. Como resultado, la gravedad ayuda a guiar el metal hacia el molde. Esta fuerza gravitacional, junto con el bajo diferencial de presión, garantiza un flujo suave, controlado y uniforme.

El uso de la gravedad minimiza la necesidad de fuerza mecánica excesiva o presión hidráulica, que pueden causar turbulencias y defectos. Este enfoque suave, asistido por gravedad, permite el llenado eficiente del molde sin someter el metal fundido a cambios abruptos de velocidad o dirección, lo que reduce la probabilidad de problemas como atrapamiento de aire y errores de funcionamiento.

Control de llenado del molde:

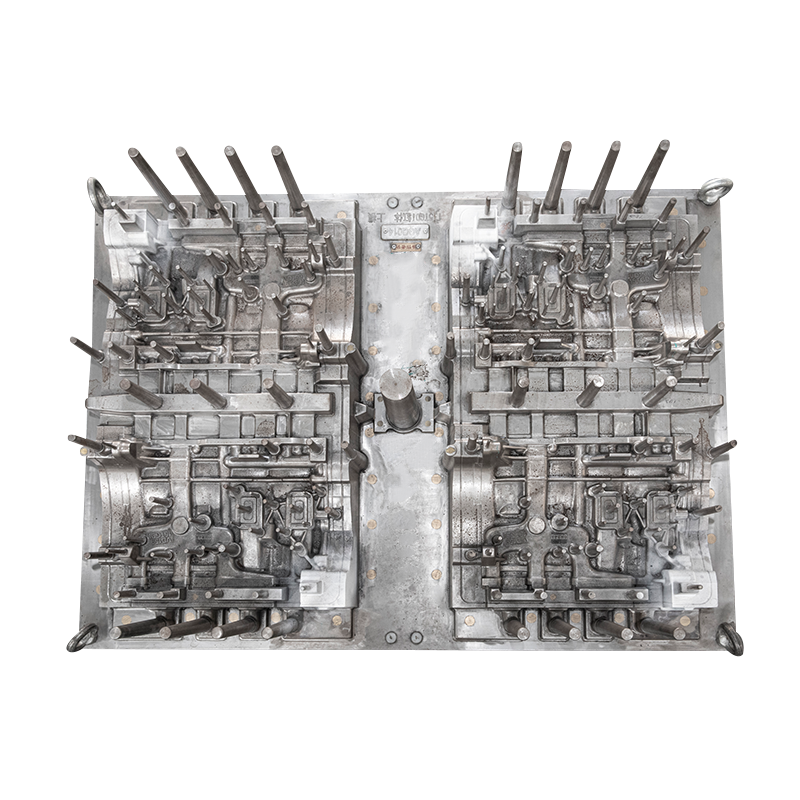

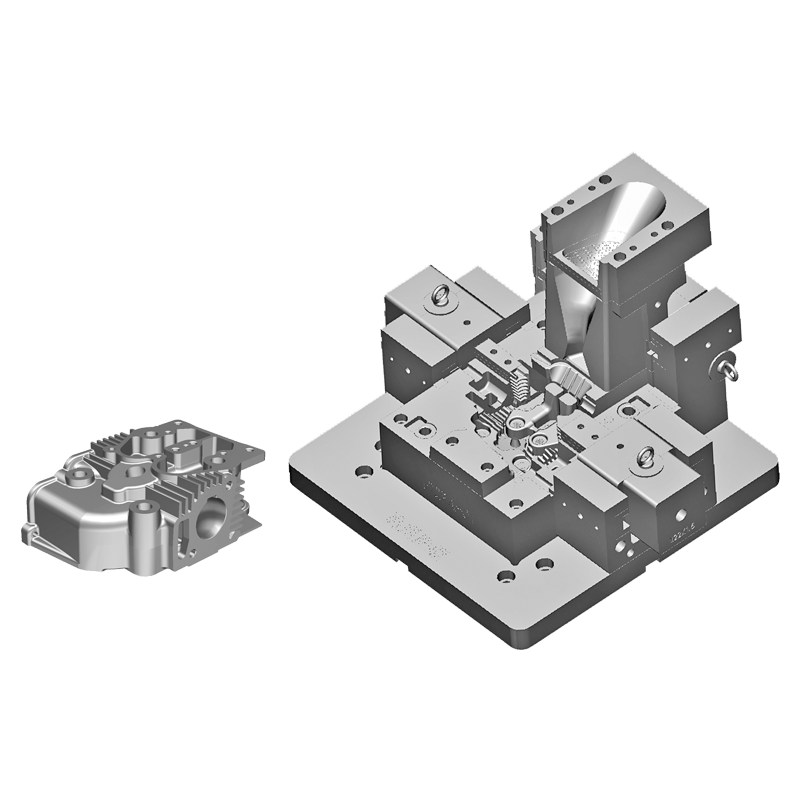

Otro aspecto crítico del flujo controlado de metal es el control preciso sobre el proceso de llenado de metal. Este control se logra mediante el diseño del sistema de compuerta, que comprende componentes como el recipiente de vertido, el canal y el bebedero. La cubeta de vertido recoge el metal fundido del crisol, mientras que el canal y el bebedero lo guían hacia la cavidad del molde.

El diseño y las dimensiones de estos componentes del sistema de compuertas están cuidadosamente diseñados para garantizar un flujo de metal gradual y uniforme. Su tamaño, forma y posicionamiento están optimizados para evitar turbulencias y atrapamientos de aire. En esencia, el sistema de compuerta actúa como un amortiguador hidráulico, permitiendo que el metal fluya de manera constante y uniforme hacia el molde.

Además, el diseño del sistema de compuerta considera factores como la temperatura, la viscosidad y el caudal del metal. Estos parámetros se adaptan a la aleación específica que se va a fundir, lo que garantiza que el metal se comporte de manera predecible y consistente durante el proceso de llenado.

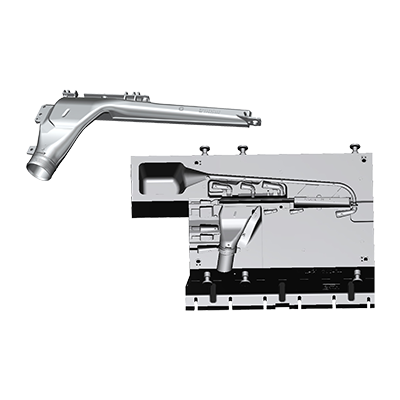

Minimizar la oxidación:

Además de controlar el flujo de metal fundido, los moldes de fundición a baja presión incorporan características para minimizar la oxidación. La exposición al oxígeno puede provocar la formación de óxidos en la superficie del metal, lo que puede afectar la calidad de la pieza fundida. Para mitigar esto, la atmósfera controlada alrededor del metal fundido suele ser inerte, como nitrógeno o argón, lo que previene la oxidación y ayuda a mantener la pureza del metal.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文