El sistema de refrigeración en colada de moldes de fundición a presión Es un elemento crítico del proceso, ya que impacta directamente la calidad de las piezas fundidas, los tiempos de ciclo y la eficiencia general. Un sistema de enfriamiento bien diseñado ayuda a controlar la temperatura del molde y garantiza la solidificación adecuada del metal fundido.

Canales de enfriamiento y diseño:

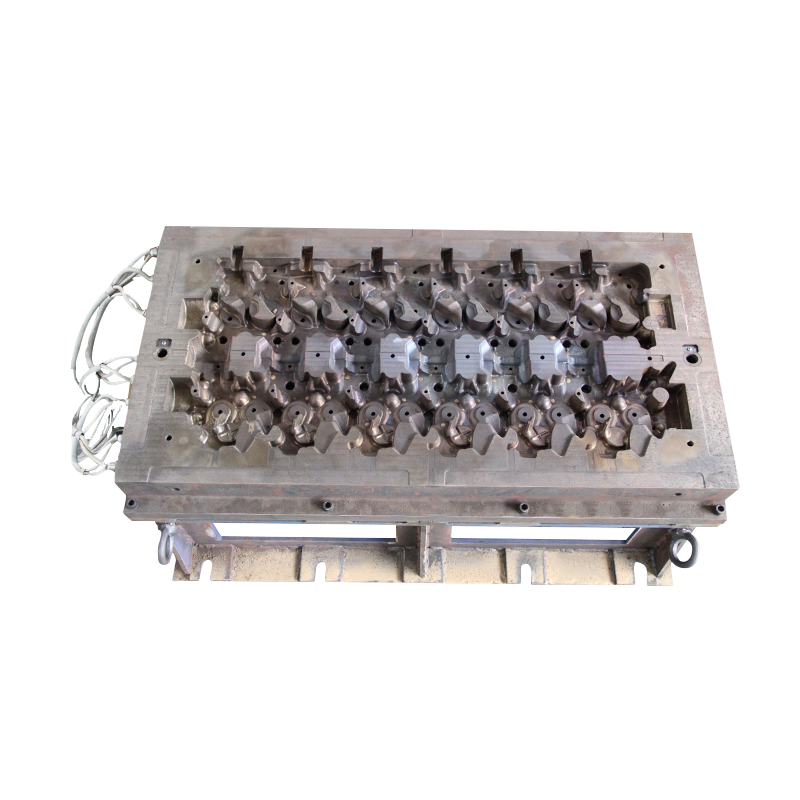

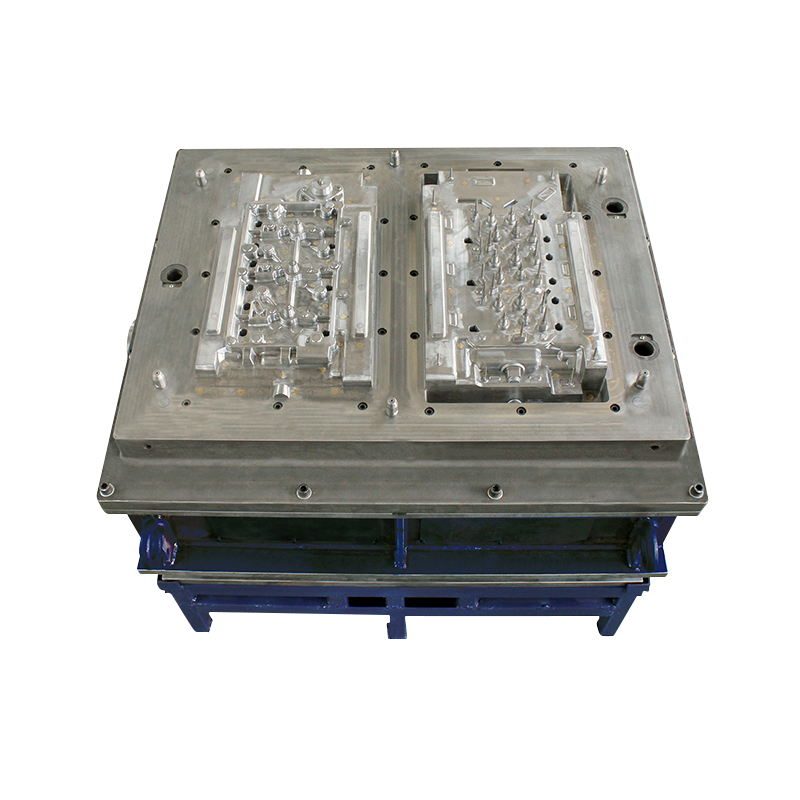

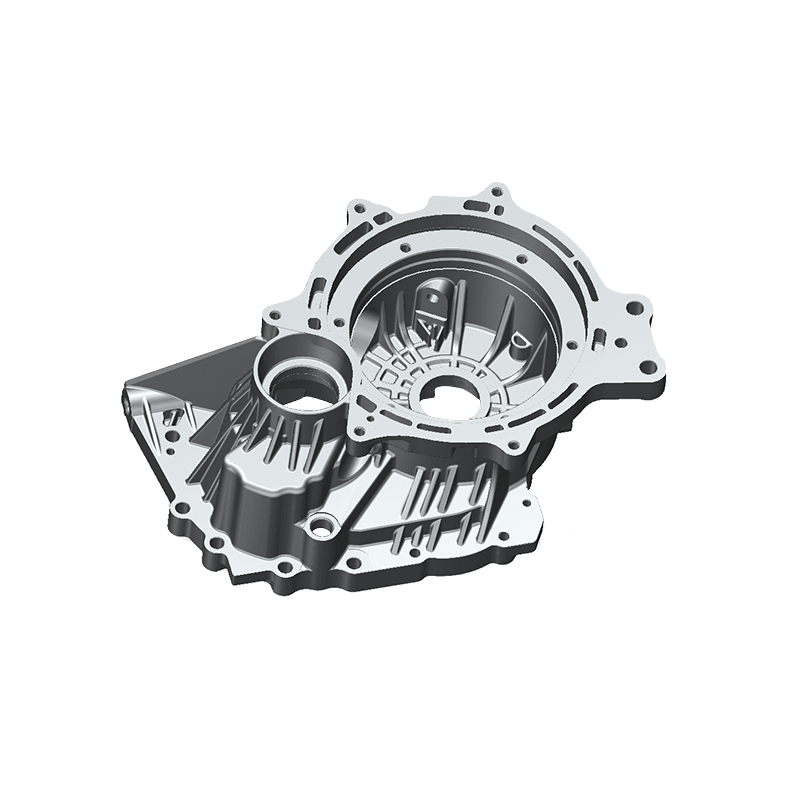

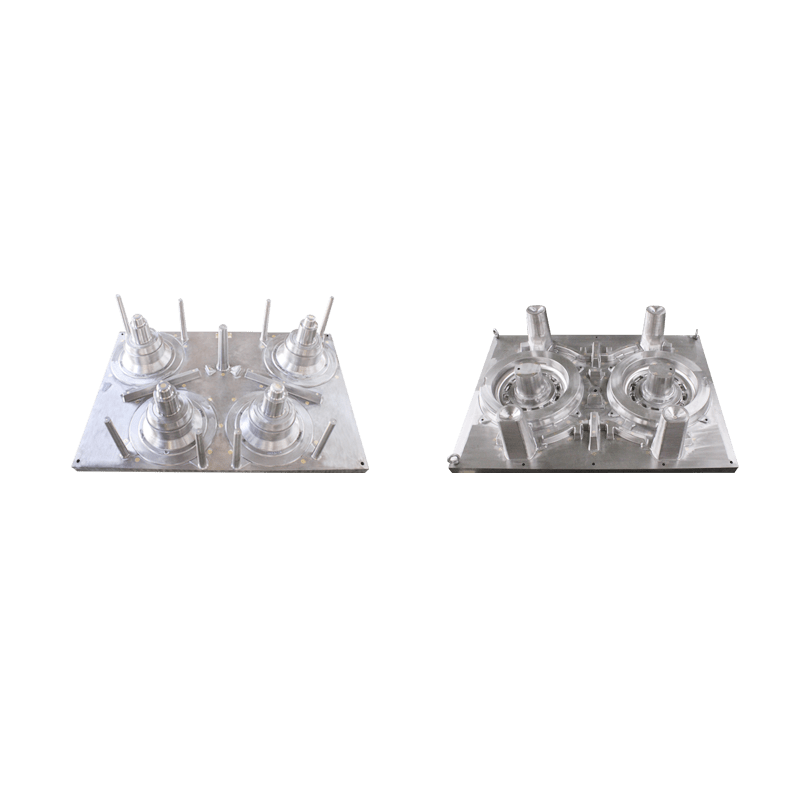

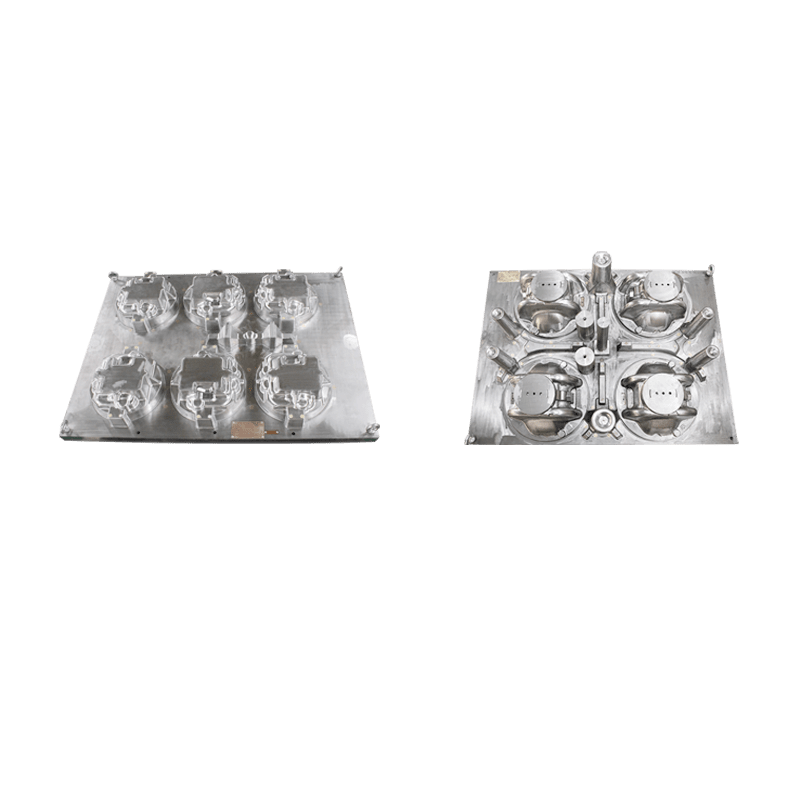

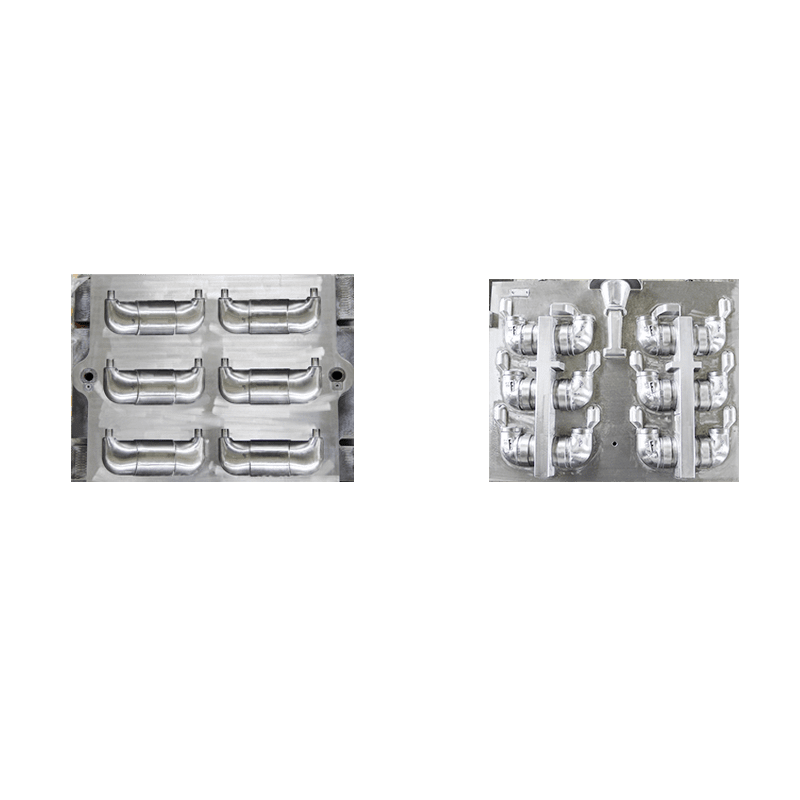

Diseño de canales: Los canales de enfriamiento están intrincadamente integrados en el diseño del molde. Están ubicados estratégicamente para seguir los contornos del molde y normalmente se mecanizan o perforan en los bloques del molde. El diseño de estos canales debe permitir una distribución uniforme de la temperatura en toda la cavidad del molde.

Diseño optimizado: los ingenieros pretenden crear un diseño optimizado de los canales de refrigeración que disipe el calor de forma eficaz. Este diseño está diseñado para minimizar las variaciones de temperatura dentro del molde, evitar puntos calientes y garantizar un enfriamiento uniforme en toda la pieza. Se puede utilizar software de simulación para analizar y optimizar el diseño del canal de enfriamiento para diseños de moldes específicos.

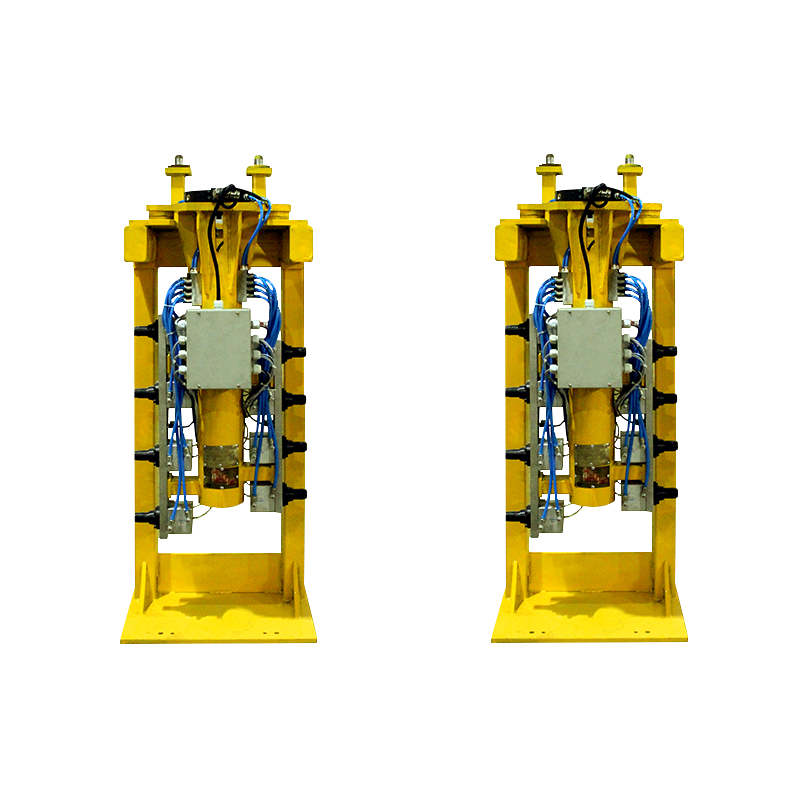

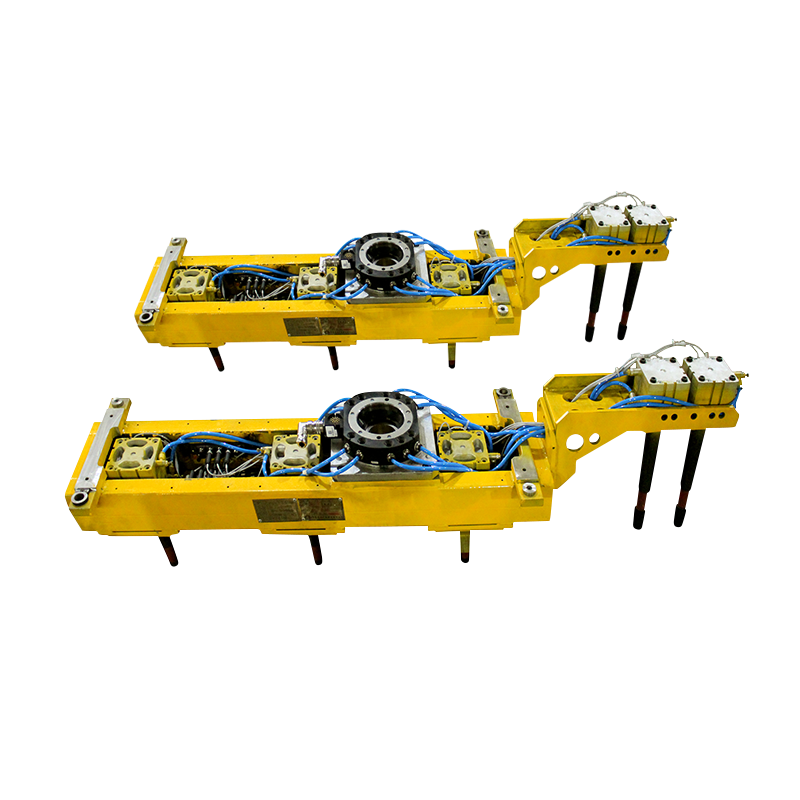

Flujo de refrigerante: El refrigerante (normalmente agua o una mezcla de agua y glicol) circula a través de los canales de refrigeración. El caudal y la presión adecuados son esenciales para mantener una refrigeración constante. La dirección y el control del flujo se consideran cuidadosamente para lograr un control uniforme de la temperatura.

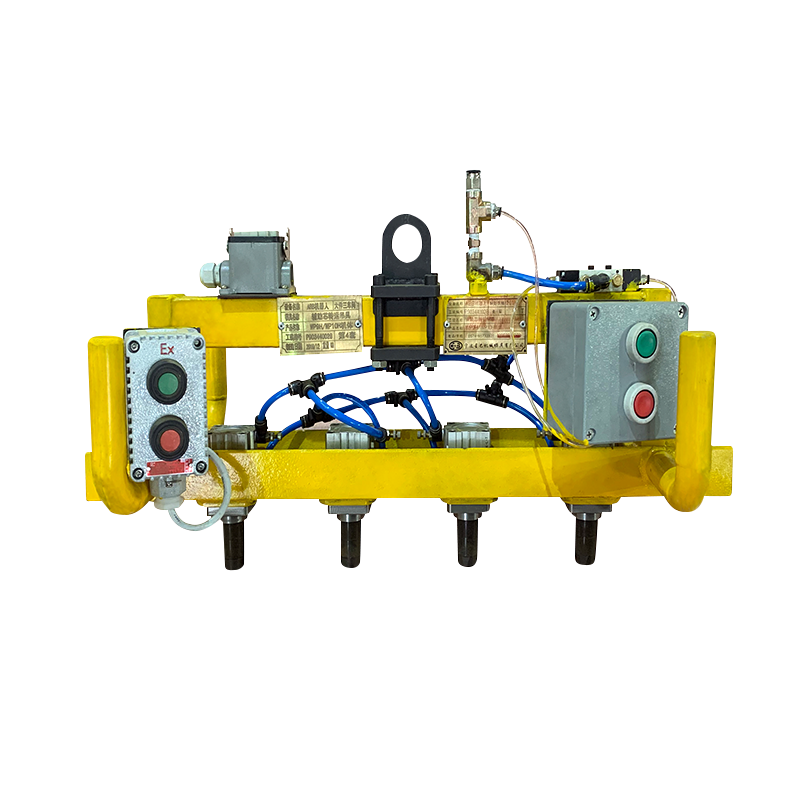

Deflectores e insertos: en algunos casos, se utilizan deflectores o insertos de enfriamiento para dirigir el flujo de refrigerante precisamente donde más se necesita. Estos componentes ayudan a gestionar el enfriamiento en áreas con diferentes demandas térmicas, como secciones gruesas y delgadas del molde.

Beneficios de un enfriamiento efectivo:

Tiempos de ciclo reducidos: el enfriamiento eficiente permite que el molde libere la pieza más rápidamente después de la fundición. Los tiempos de ciclo más cortos mejoran la eficiencia de la producción y reducen los costos.

Estrés térmico minimizado: controlar la temperatura del molde ayuda a minimizar el estrés térmico y la distorsión, asegurando que el molde mantenga su forma e integridad a lo largo del tiempo.

Calidad de fundición constante: el enfriamiento adecuado garantiza una solidificación constante y controlada del metal fundido, lo que reduce el riesgo de defectos como contracción, porosidad y deformación en las piezas fundidas.

Vida útil prolongada del molde: Mantener temperaturas constantes y reducir los ciclos térmicos puede extender la vida útil del molde, lo que genera ahorros de costos en el mantenimiento y reemplazo del molde.

Eficiencia energética: Un sistema de enfriamiento eficiente minimiza el consumo de energía, ya que requiere menos energía para mantener la temperatura deseada del molde.

Desafíos y consideraciones:

Equilibrio del enfriamiento: Lograr un equilibrio entre un enfriamiento efectivo y tiempos de ciclo mínimos es un desafío. Si el enfriamiento es demasiado agresivo, puede extender los tiempos de ciclo innecesariamente. Por el contrario, una refrigeración inadecuada puede provocar defectos de fundición.

Geometría de pieza compleja: las piezas con geometrías intrincadas pueden requerir diseños complejos de canales de enfriamiento para garantizar un enfriamiento uniforme en todo el molde. Es posible que los canales de enfriamiento deban seguir de cerca los contornos de la pieza.

Selección de materiales: El material utilizado para los canales de enfriamiento del molde debe ser resistente a la corrosión y capaz de soportar el medio de enfriamiento (generalmente agua o una mezcla de agua y glicol).

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文