El proceso de fundición es un método de fabricación importante en el campo del conformado de metales. Su núcleo es verter metal fundido en el molde de fundición por gravedad y esperar a que se enfríe y solidifique para formar la fundición requerida. Durante el proceso de fundición, la generación de gas dentro del molde tiene un impacto significativo en la calidad de la fundición, la eficiencia de la producción y la seguridad operativa.

Análisis de fuente de gas

Durante el proceso de fundición, la generación de gas proviene principalmente de los siguientes aspectos:

Volatilización del líquido metálico: algunas aleaciones metálicas liberan gas cuando se funden a alta temperatura. Por ejemplo, las aleaciones de aluminio pueden liberar hidrógeno a altas temperaturas, lo que no se puede ignorar.

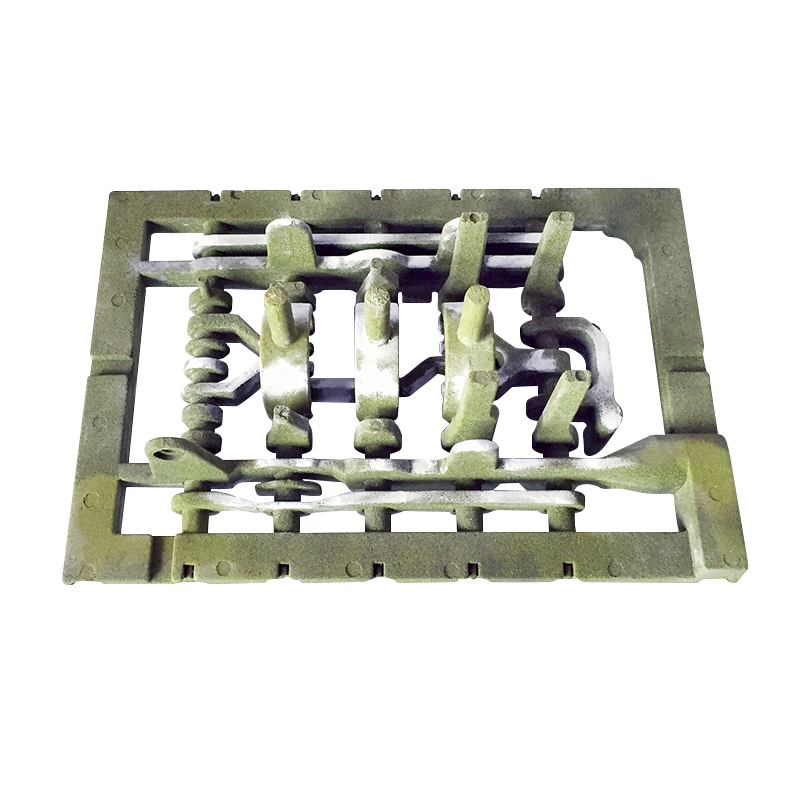

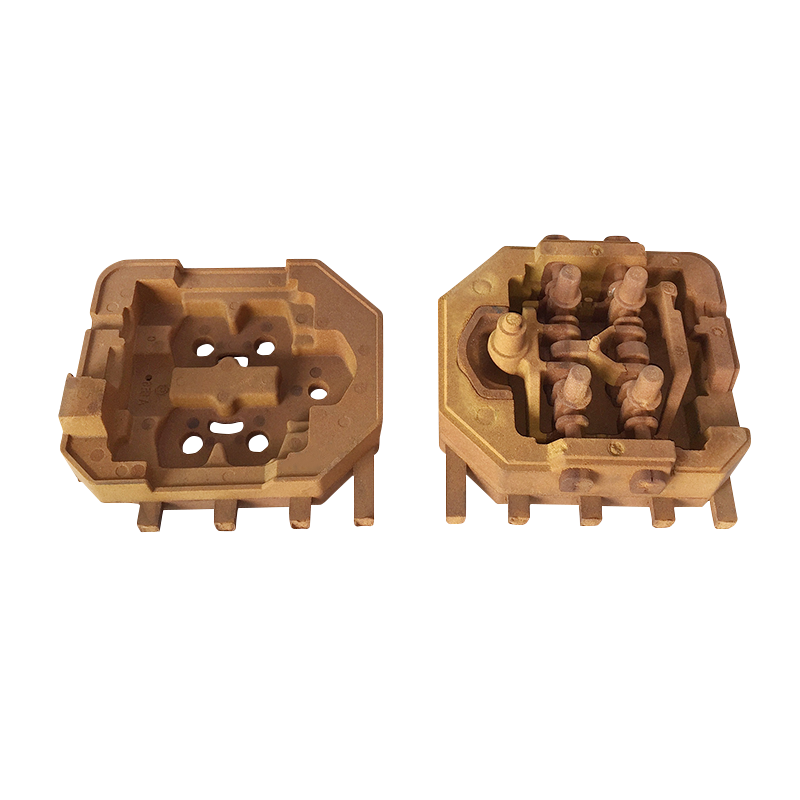

Descomposición de los materiales del molde: algunos materiales del molde sufrirán una descomposición térmica a alta temperatura y liberarán gas. Este fenómeno es particularmente evidente cuando se utilizan recubrimientos orgánicos o ciertos materiales poliméricos.

Humedad del entorno de fundición: después de que la humedad del entorno de fundición entra en contacto con el metal fundido, puede formar vapor y aumentar la generación de gas.

Reacción química: las reacciones químicas entre diferentes metales o aleaciones también pueden provocar la liberación de gas, especialmente cuando la composición de la aleación es compleja o la reacción es activa.

Efecto del gas sobre la calidad de la fundición.

El efecto del gas sobre la calidad de la fundición durante el proceso de fundición se refleja principalmente en los siguientes aspectos:

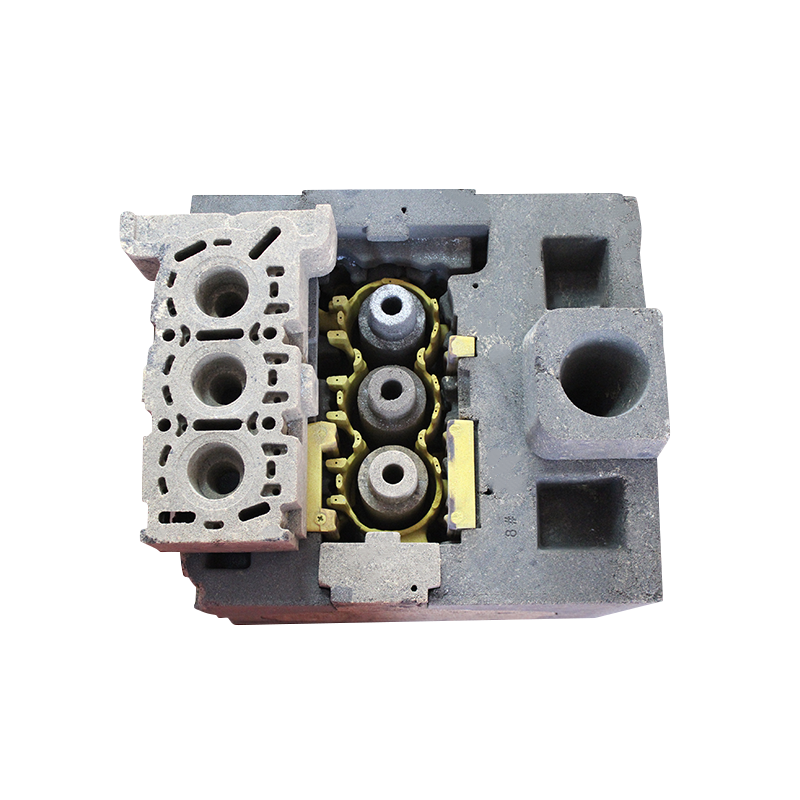

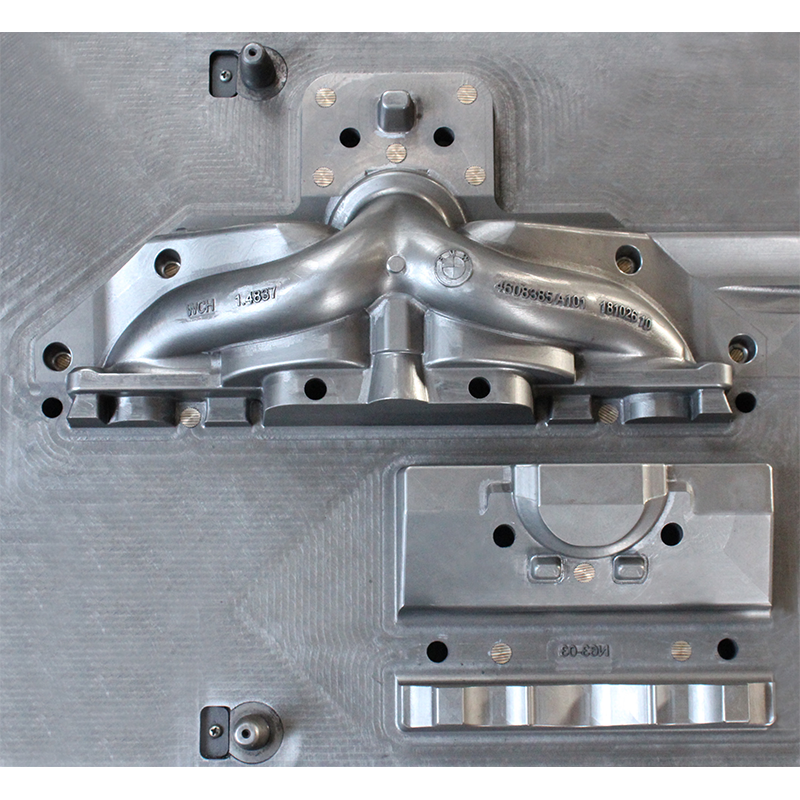

Porosidad e inclusiones: Si el gas no se descarga a tiempo, se pueden formar poros o inclusiones en el interior de la pieza fundida. Estos defectos no sólo afectan la apariencia de la pieza fundida, sino que también reducen significativamente sus propiedades mecánicas, como resistencia y tenacidad, acortando así la vida útil del producto.

Defectos superficiales: La retención de gas puede provocar defectos como burbujas y grietas en la superficie de la pieza fundida. Estos defectos superficiales no sólo afectan la apariencia de la pieza fundida, sino que también pueden causar problemas más serios en el procesamiento y uso posteriores.

Defectos de cambio de fase: en algunos casos, la presencia de gas provocará cambios de fase desiguales en la pieza fundida durante la solidificación, lo que a su vez afectará la microestructura de la pieza fundida y provocará una degradación del rendimiento.

El efecto del gas en la eficiencia de la producción.

La generación de gas no sólo afecta a la calidad de la fundición, sino que también tiene un impacto significativo en la eficiencia del proceso de fundición:

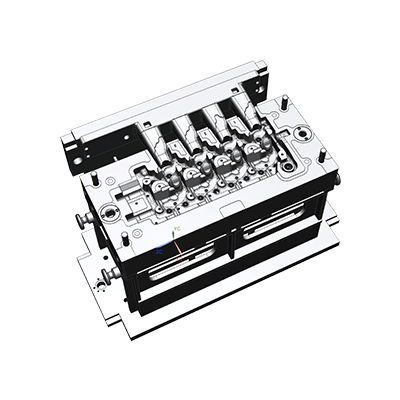

Tiempo de enfriamiento extendido: la retención de gas puede hacer que la velocidad de enfriamiento del líquido metálico en el molde disminuya, extendiendo así el ciclo de fundición. Esto no sólo afecta la eficiencia de la producción, sino que también puede provocar un aumento de los costes de producción.

Retrabajo y desguace: debido a los defectos causados por el gas, es posible que sea necesario reelaborar o desechar las piezas fundidas, lo que aumenta directamente los costos de producción y reduce la eficiencia de la producción.

Desgaste de equipos: La generación de gas también puede causar un mayor desgaste de moldes y equipos de fundición, afectando la vida útil de los equipos, aumentando así los costos de mantenimiento y reemplazo.

Impacto del gas en la seguridad

Durante el proceso de fundición, la generación de gas también puede suponer una amenaza para la seguridad de los operadores:

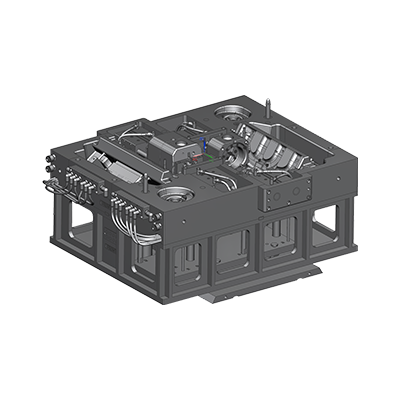

Riesgo de explosión: algunos gases (como el hidrógeno) tienen riesgo de explosión en condiciones de alta temperatura, especialmente en un ambiente confinado. Si el gas no se puede descargar eficazmente, puede provocar que se acumule presión, lo que supone un riesgo de explosión.

Liberación de gases tóxicos: algunos materiales de fundición pueden liberar gases tóxicos a altas temperaturas, lo que representa una amenaza para la salud de los operadores. Por lo tanto, es particularmente importante garantizar una buena ventilación y diseño de escape durante el proceso de fundición.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文