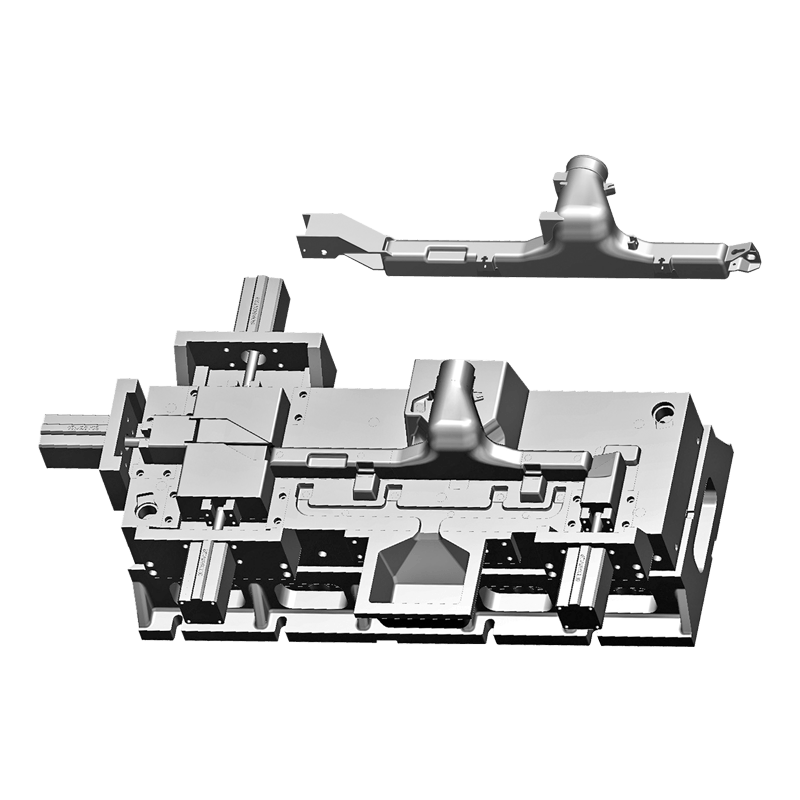

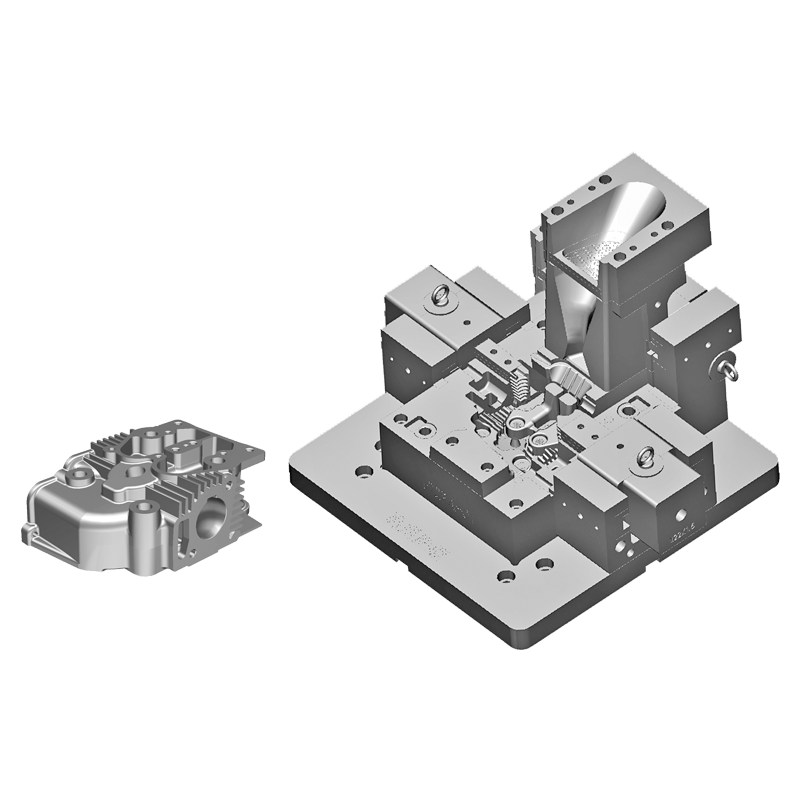

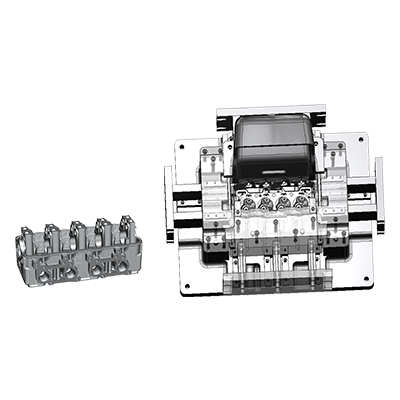

El diseño de disipación de calor de Molde de culata es un factor crucial en la fabricación de moldes, que influye inmediatamente en la distribución de la temperatura, el efecto de enfriamiento del molde y la finura del producto final. Durante el proceso de moldeo de la culata, el moho debe trabajar en condiciones de alta temperatura y alta presión. Un buen diseño de disipación de calor puede controlar con éxito la temperatura, prevenir la deformación del molde, mejorar el rendimiento de la producción y garantizar la precisión y precisión de la culata.

Diseño del canal de refrigeración.

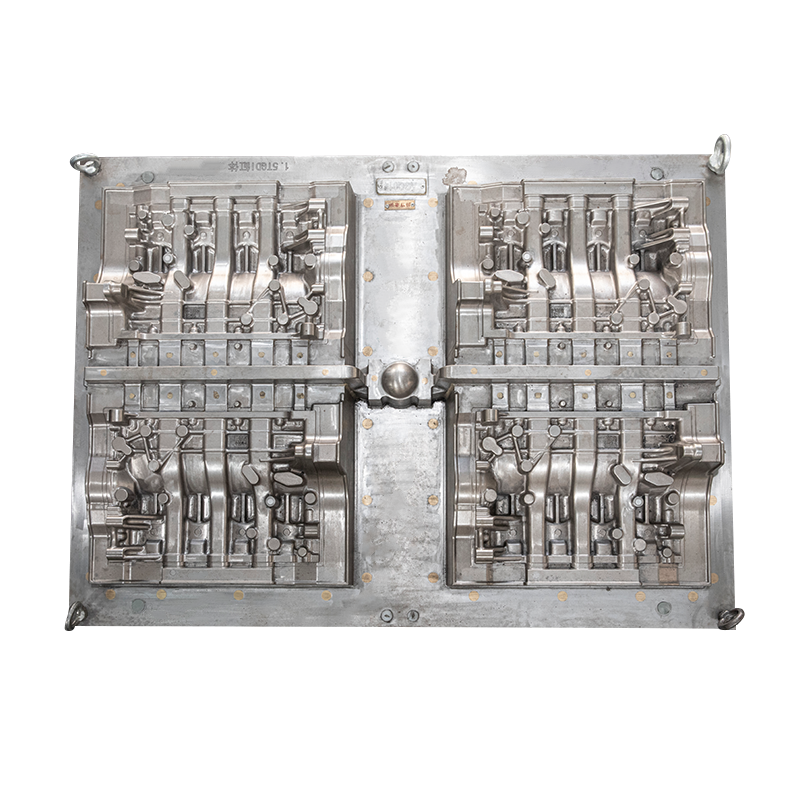

Formato del canal de refrigeración

La parte central del diseño de disipación de calor es la instalación asequible de canales de enfriamiento para garantizar que la superficie del molde se pueda enfriar de manera rápida y sencilla. La disposición de los canales no quiere olvidar que la geometría de la culata, la distribución del espesor y el metal van con las vías de flujo. Por lo general, los canales de enfriamiento están incrustados dentro del moho mediante generación de mecanizado CNC y cerca de la superficie de la cavidad del moho para mejorar la disipación del calor.

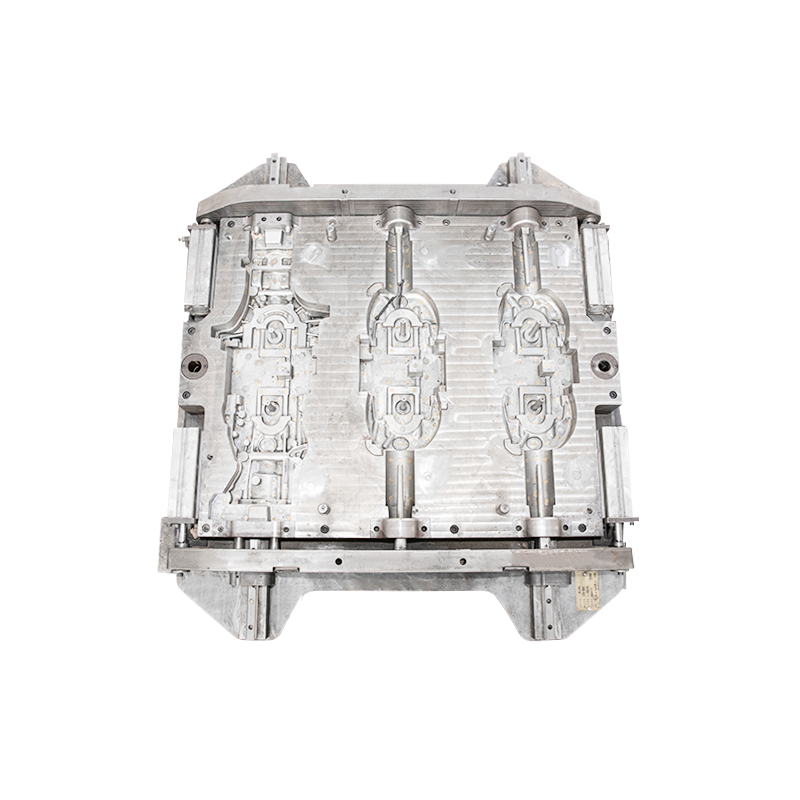

Longitud y forma del canal de refrigeración.

El diseño del tamaño y la forma de los canales de refrigeración debe optimizarse en función de las características de la culata y del proceso de moldeo. Una selección razonable del diámetro, el espaciado y la forma de los canales puede controlar con éxito la distribución de la temperatura del moho y evitar el sobrecalentamiento o el enfriamiento excesivo, mejorando así el moldeado satisfactorio de la culata del cilindro.

Elección del medio de enfriamiento

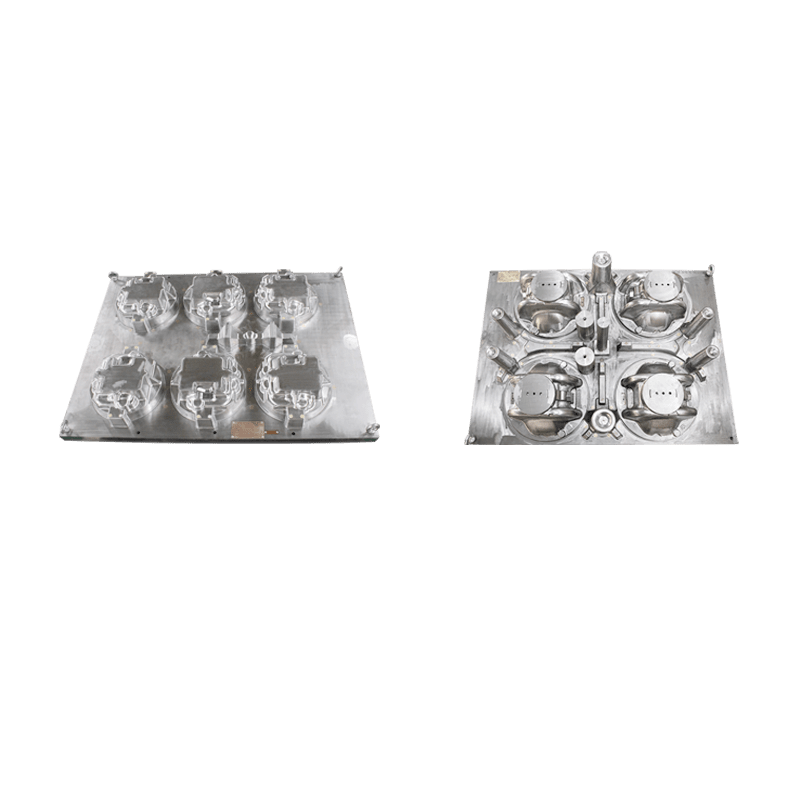

agua de refrigeración

Normalmente, se utiliza agua u otros medios de refrigeración en los canales de refrigeración para la disipación del calor. La alta conductividad térmica y el equilibrio del agua la convierten en un medio de refrigeración de uso común. La velocidad de deslizamiento, la temperatura y la presión del agua de refrigeración deben controlarse con precisión para garantizar una disipación óptima del calor durante el proceso de moldeo.

Máquina de control de temperatura

Sensor de temperatura

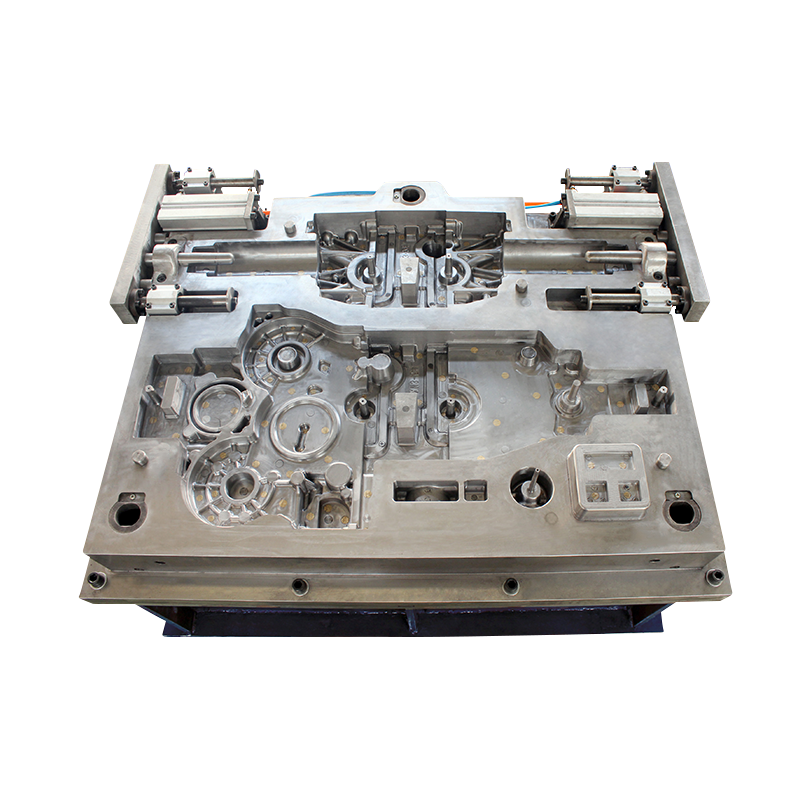

Para lograr una manipulación precisa de la temperatura, normalmente se instalan sensores de temperatura dentro del molde. Estos sensores pueden revelar ajustes de temperatura en el piso del molde y los canales de enfriamiento en tiempo real, presentando registros de comentarios precisos para la máquina de control automático de temperatura.

Dispositivo de manipulación de temperatura

El molde de culata moderno generalmente está preparado con un dispositivo avanzado de control de temperatura para modificar la temperatura del molde mediante el control de la temperatura del fluido y la velocidad de deriva dentro del canal de enfriamiento. Este sistema puede modificarse automáticamente en función de los datos de temperatura en tiempo real para garantizar que el moho mantenga una temperatura estable durante todo el sistema de producción.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文