La precisión y la coherencia son características críticas que los fabricantes de automóviles buscan en sus estrategias de fabricación, especialmente en términos de producción de componentes vitales. Moldes de fundición a presión por gravedad para automóviles sobresalen en la entrega de estos atributos, haciéndolos increíblemente valiosos para la empresa.

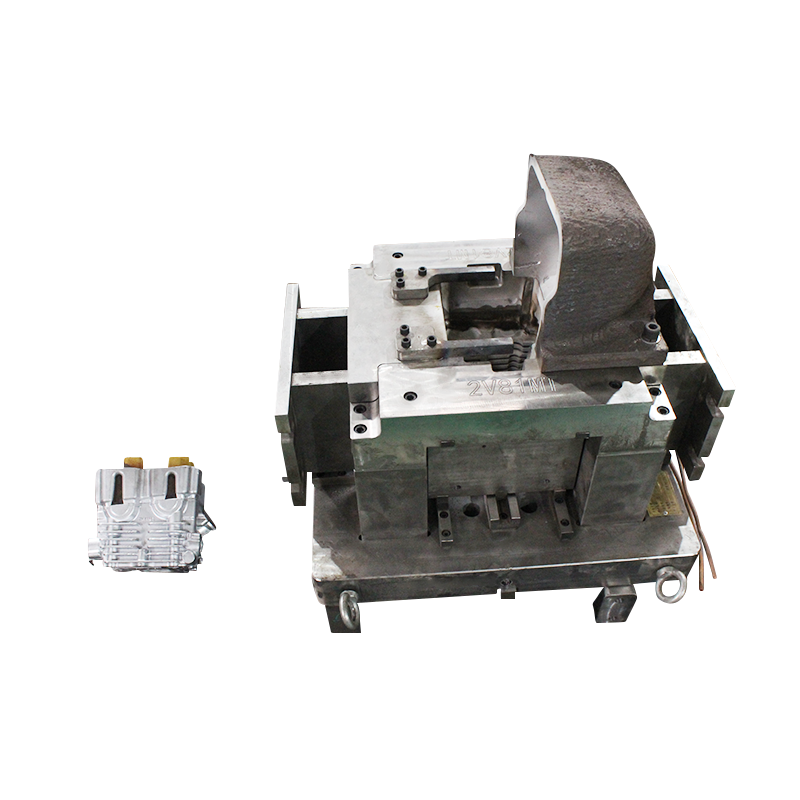

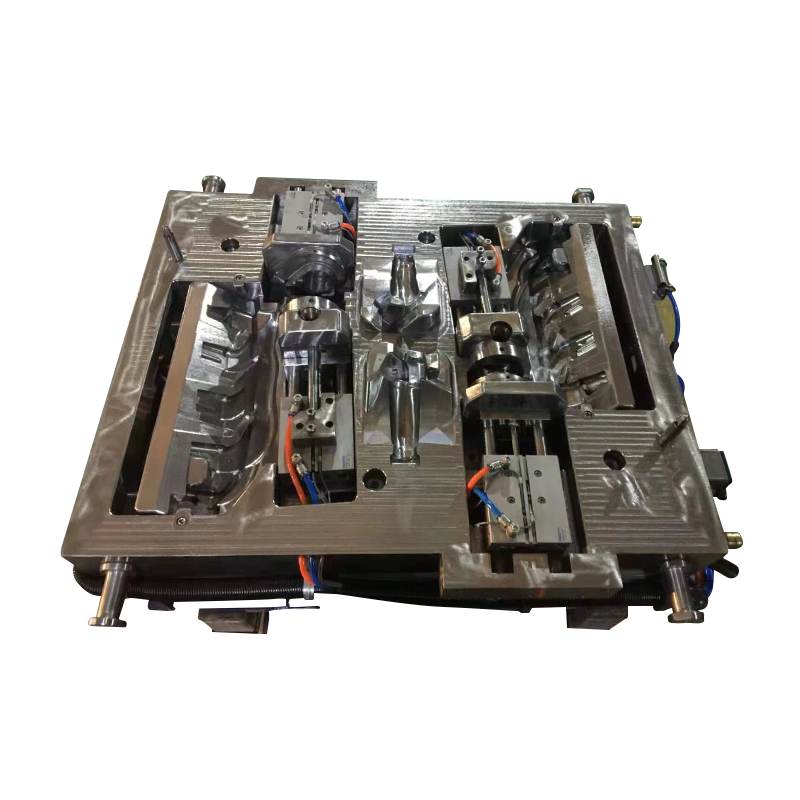

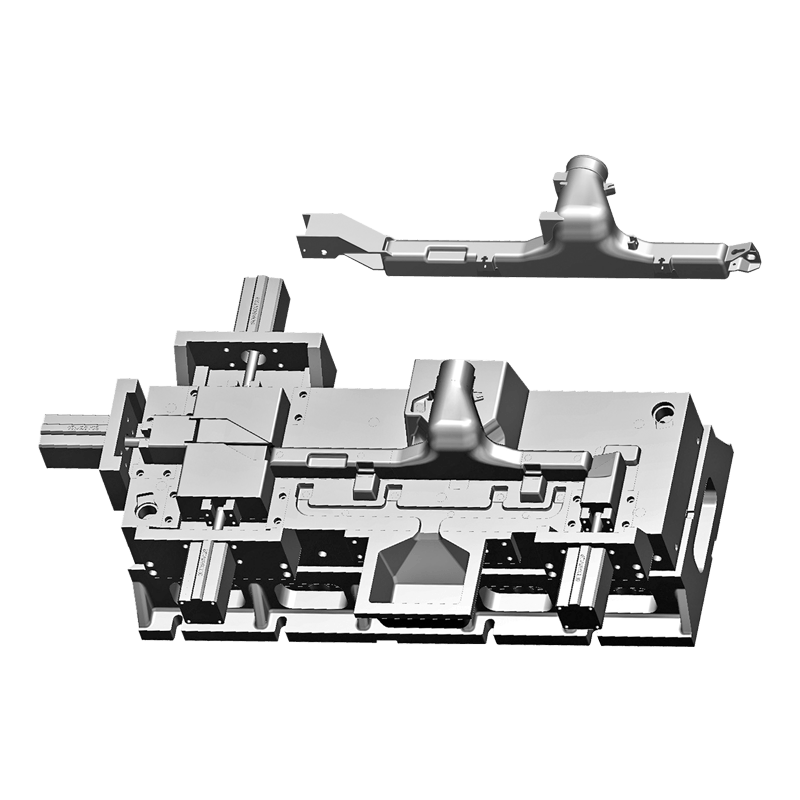

Diseño e ingeniería de moldes: la base para alcanzar precisión y consistencia en la fundición a presión por gravedad radica en el diseño y la ingeniería de moldes. Creamos meticulosamente el molde, considerando elementos que incluyen la complejidad de las piezas, las carcasas de tela y los requisitos de enfriamiento. El diseño asistido por computadora portátil (CAD) y los equipos de simulación avanzados les permiten visualizar el comportamiento del molde en alguna etapa del sistema de fundición, identificando problemas de capacidad y optimizando el diseño para obtener los resultados deseados.

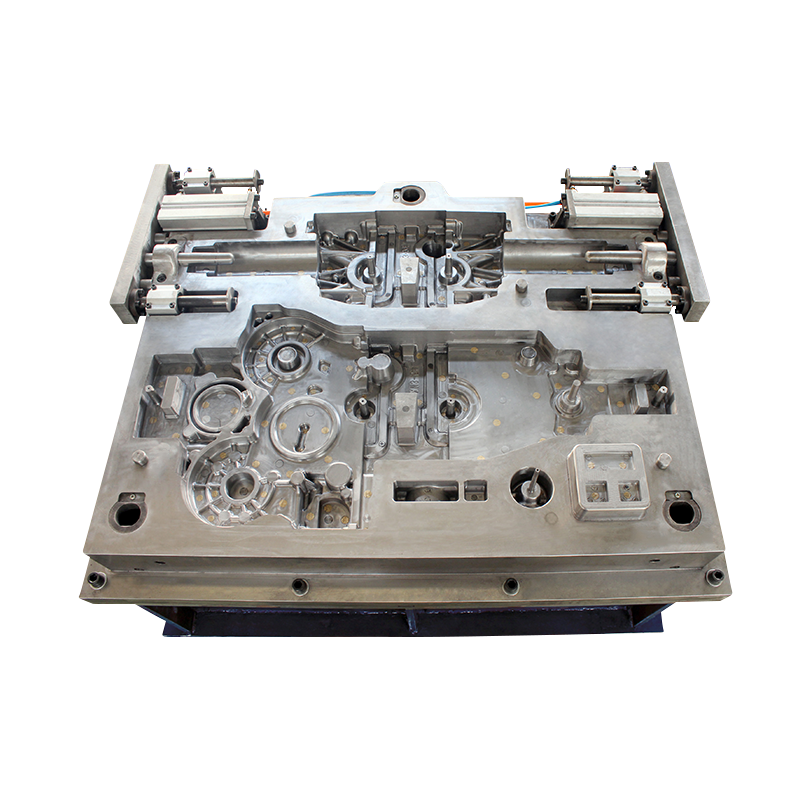

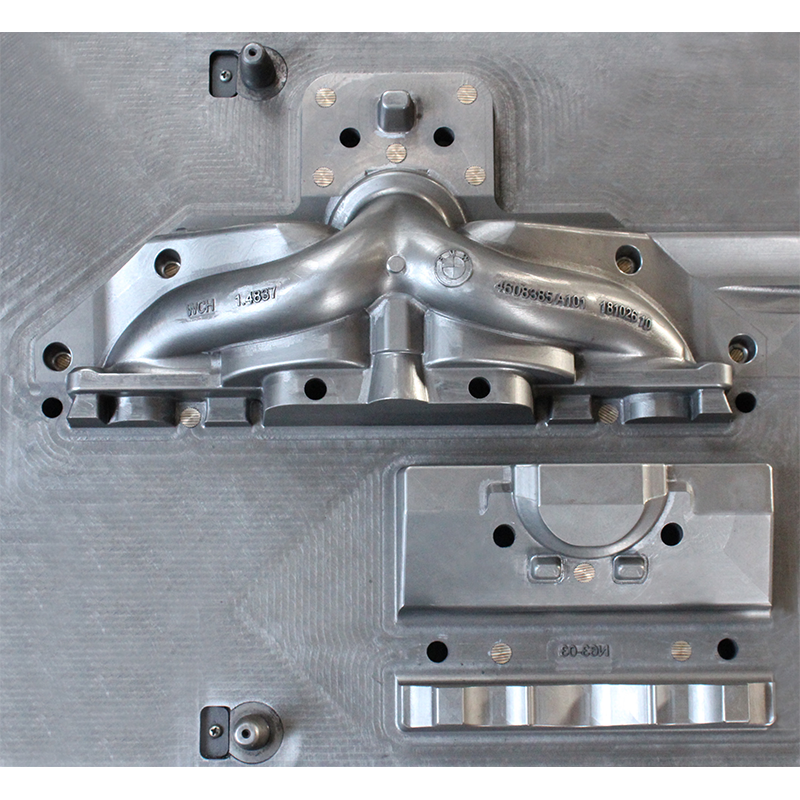

Precisión dimensional: Los moldes de fundición a presión por gravedad para automóviles están diseñados para crear componentes con una precisión dimensional excesiva. La cavidad y el centro de los moldes se mecanizan cuidadosamente según especificaciones específicas, asegurándose de que el acero fundido adopte la forma deseada durante el proceso de fundición. Esta precisión da como resultado componentes automotrices que encajan perfectamente dentro de los ensamblajes, minimizando la necesidad de modificaciones o remodelaciones costosas.

Tolerancias estrictas: los moldes de fundición a presión por gravedad permiten la fabricación de aditivos con tolerancias estrictas. Estos moldes mantienen dimensiones y características de los componentes estables, reduciendo la versión entre los componentes fundidos. Las tolerancias estrictas son esenciales en los programas de automóviles, donde incluso las desviaciones menores pueden afectar el rendimiento, la protección y la confiabilidad.

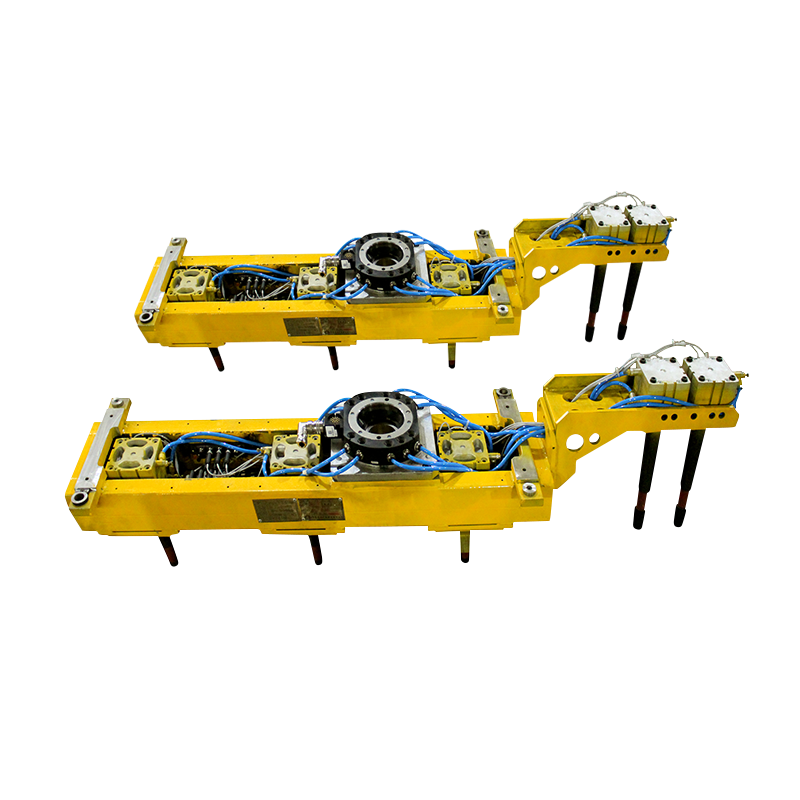

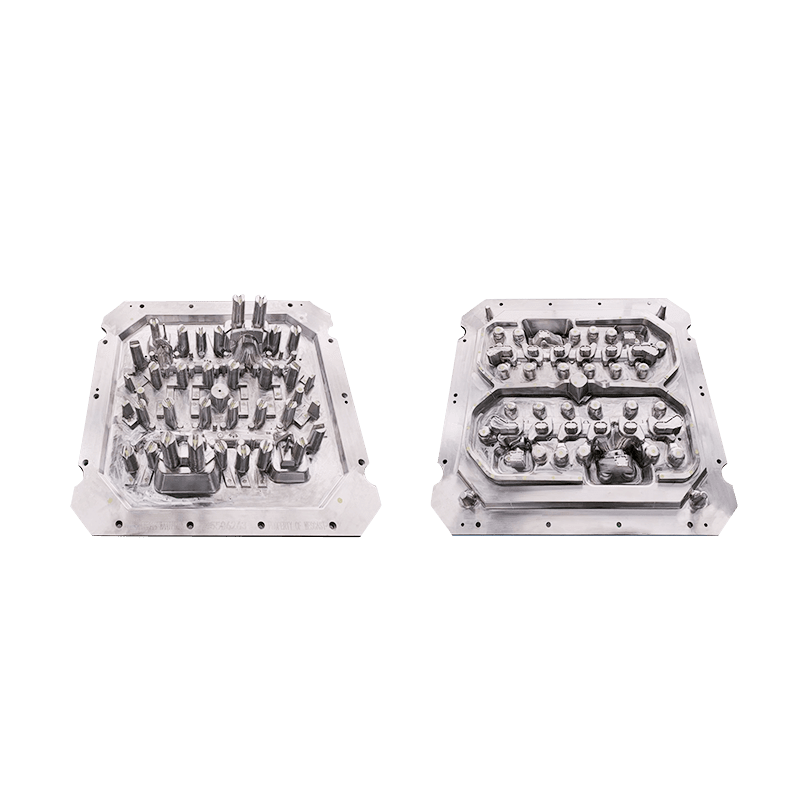

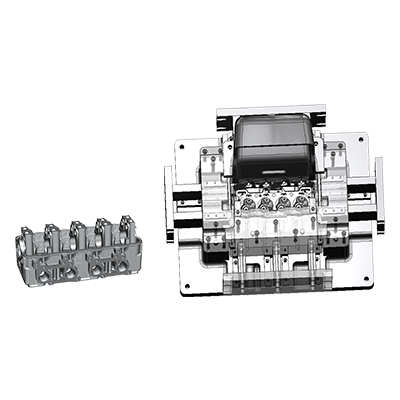

Repetibilidad: Los moldes de fundición a presión por gravedad para automóviles permiten la fabricación repetida de aditivos iguales con una variación mínima. Una vez instalado el molde, el proceso de fundición se puede replicar continuamente, asegurando que cada pieza producida cumpla con los mismos requisitos. Esta repetibilidad es importante para los fabricantes de automóviles que requieren un suministro regular de aditivos para sus líneas de producción.

Enfriamiento y solidificación uniformes: los moldes de fundición a presión por gravedad facilitan el enfriamiento y la solidificación uniformes del metal fundido dentro de la cavidad del molde. Incluso las tarifas de enfriamiento evitan la formación de gradientes térmicos, minimizando el riesgo de defectos internos como contracción o porosidad. El método de solidificación controlada contribuye aún más a la microestructura regular y a los alojamientos mecánicos en todas las piezas forjadas.

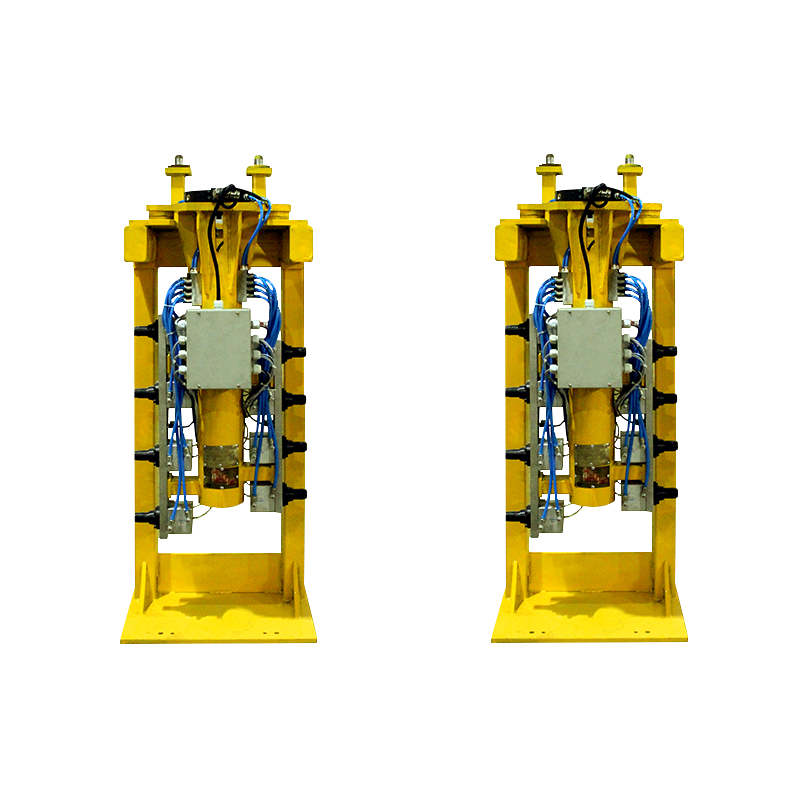

Control y seguimiento del proceso: durante el proceso de fundición, los fabricantes de automóviles ponen en práctica medidas completas de control y seguimiento. Los sensores y la instrumentación se utilizan para medir parámetros cruciales, incluida la temperatura del acero, la temperatura del moho y la velocidad de llenado. Las estadísticas en tiempo real permiten a los operadores realizar modificaciones esenciales, manteniendo las condiciones más efectivas para lograr precisión en cada ciclo de fundición.

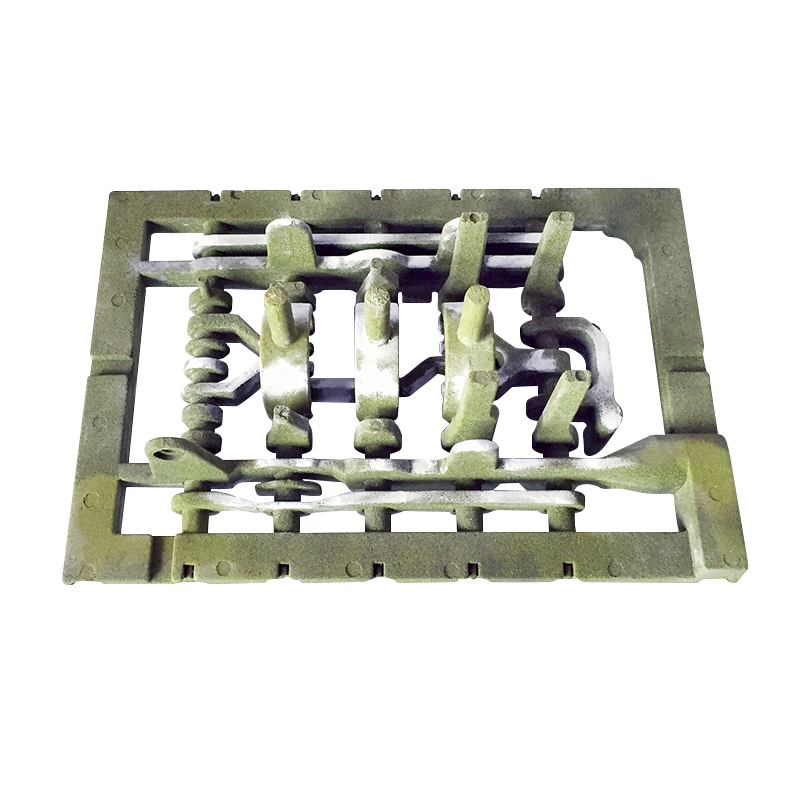

Mantenimiento e inspección de troqueles: la renovación e inspección periódicas de los moldes de fundición a presión por gravedad para automóviles son cruciales para preservar la precisión y la consistencia. Cualquier desgaste o daño a la superficie del molde puede provocar defectos en el interior de las piezas sólidas. Los fabricantes siguen un cronograma de renovación, que incluye limpieza, reparación y tratamientos de superficie, para garantizar que los moldes se mantengan en las mejores condiciones para producir piezas increíbles.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文