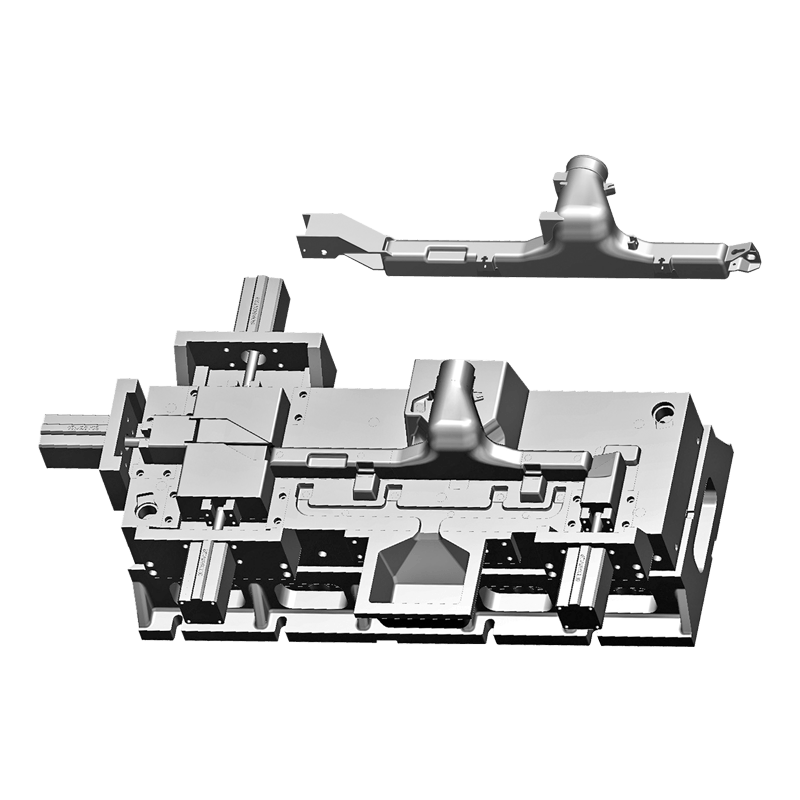

El sistema de refrigeración es un componente crítico en el diseño de un molde de fundición a presión de voluta de turbina . Desempeña un papel importante a la hora de garantizar la calidad de las piezas fundidas, la eficiencia del proceso de fabricación y la durabilidad del propio molde.

Control de temperatura:

La función principal del sistema de enfriamiento es regular la temperatura del molde durante el proceso de fundición a presión. El control eficaz de la temperatura es fundamental para evitar que el molde se sobrecaliente, se deforme o experimente fatiga térmica.

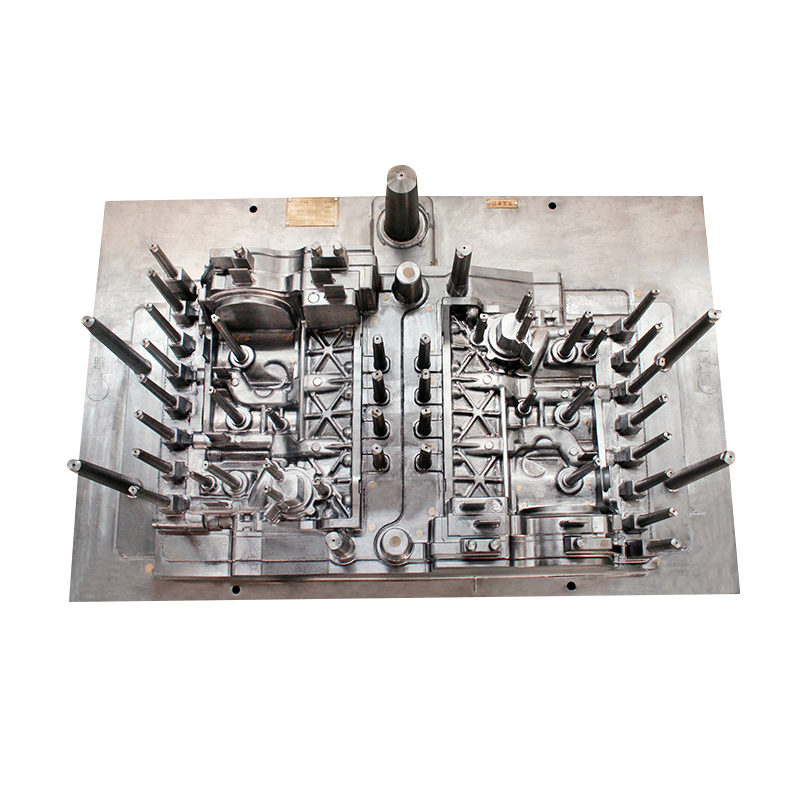

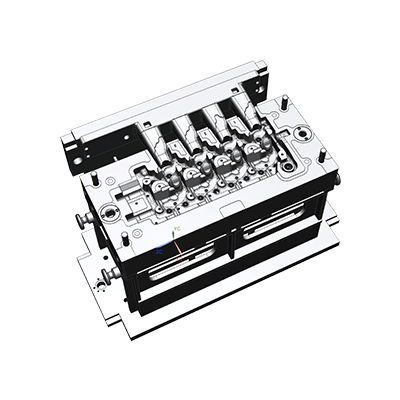

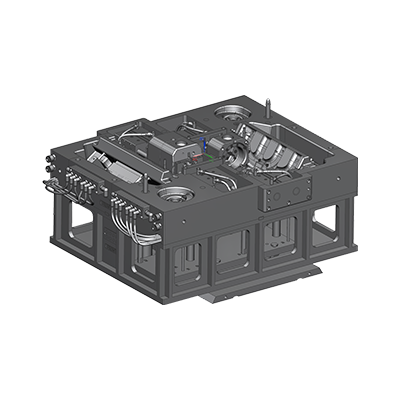

Impacto en el diseño: El diseño del sistema de enfriamiento incluye el diseño y configuración de canales o pasajes de enfriamiento dentro del molde. La ubicación, el tamaño y la cantidad de estos canales se consideran cuidadosamente para lograr una distribución uniforme de la temperatura y un control preciso sobre las condiciones térmicas del molde.

Minimizar los puntos calientes:

Los puntos calientes dentro del molde pueden provocar defectos de fundición, como porosidad y enfriamiento desigual. El diseño del sistema de enfriamiento tiene como objetivo eliminar o minimizar estos puntos calientes disipando el calor de manera eficiente.

Impacto en el diseño: Los canales de enfriamiento están ubicados estratégicamente para apuntar a áreas propensas a puntos calientes, como secciones gruesas del molde o regiones cercanas al bebedero. Además, el diseño puede incluir deflectores o inserciones para redirigir el flujo de enfriamiento según sea necesario para abordar las variaciones de temperatura localizadas.

Reducción del tiempo del ciclo:

Los sistemas de refrigeración eficientes pueden reducir significativamente los tiempos de ciclo en el proceso de fundición a presión. Un enfriamiento más rápido permite ciclos de producción generales más cortos, lo que aumenta el rendimiento y la productividad de la operación de fundición a presión.

Impacto en el diseño: el diseño puede incorporar características como materiales de alta conductividad, diseños de canales optimizados e intercambiadores de calor eficientes para maximizar la eficiencia de enfriamiento y minimizar los tiempos de ciclo.

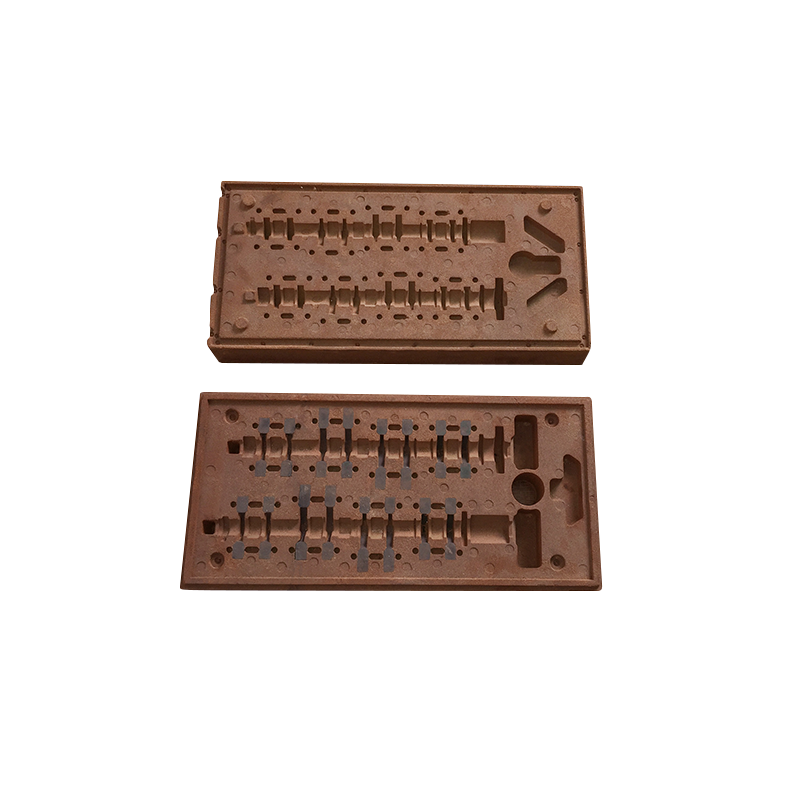

Selección de materiales:

Los materiales utilizados para los componentes del sistema de refrigeración, como canales o insertos de refrigeración, deben elegirse con cuidado. Estos materiales deben tener buenas propiedades de transferencia de calor y resistencia a la corrosión para garantizar la confiabilidad a largo plazo.

Impacto en el diseño: la elección de los materiales del sistema de enfriamiento afecta el diseño general en términos de la integración de los componentes de enfriamiento en la estructura del molde y la compatibilidad de los materiales con el entorno de fundición a presión.

Mecanismos de control:

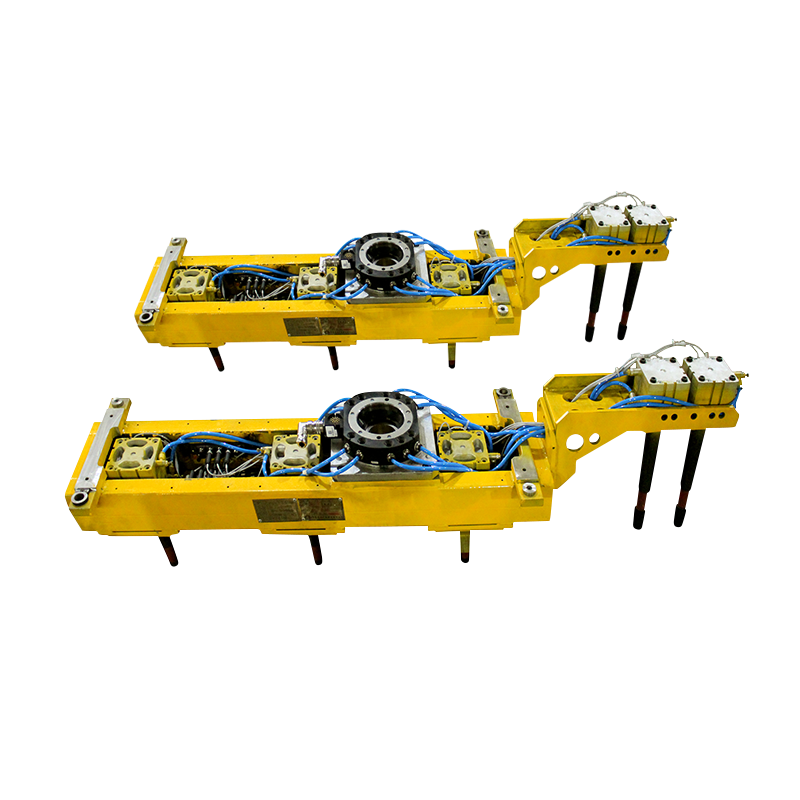

Los moldes de fundición a presión modernos suelen contar con mecanismos avanzados de control de enfriamiento. Estos mecanismos pueden incluir el uso de sensores de temperatura, válvulas de control de flujo y ciclos de enfriamiento automatizados para gestionar con precisión el proceso de enfriamiento.

Impacto en el diseño: El diseño debe adaptarse a estos mecanismos de control proporcionando puntos de acceso para sensores y válvulas y garantizando que el sistema de enfriamiento sea compatible con los sistemas de control y automatización.

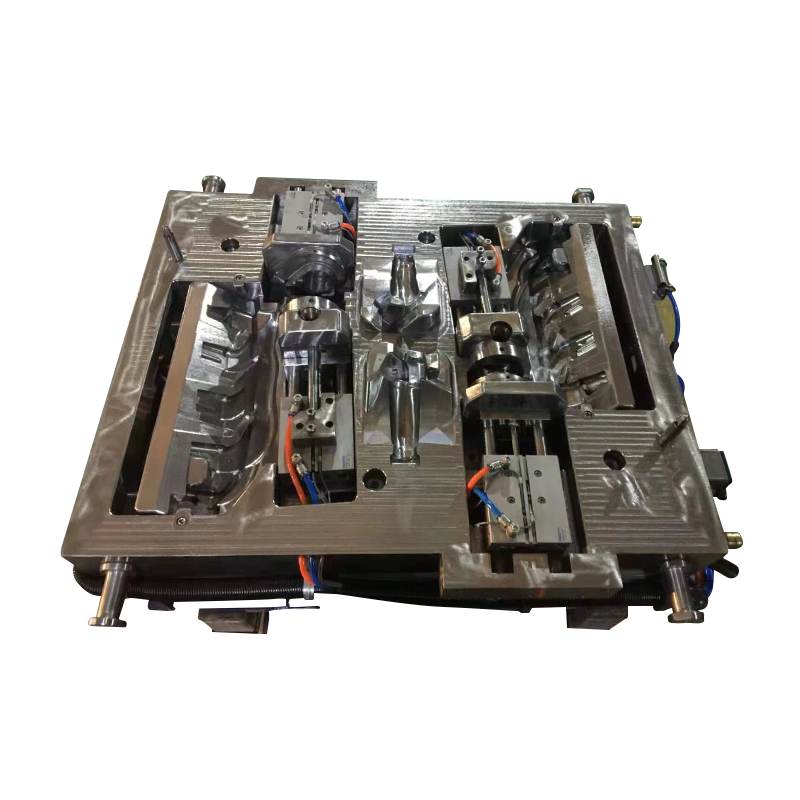

Longevidad del molde:

Un sistema de enfriamiento bien diseñado contribuye a la longevidad del molde de fundición al minimizar las tensiones térmicas y el desgaste causado por los ciclos repetidos de calentamiento y enfriamiento.

Impacto en el diseño: las consideraciones de diseño relacionadas con la longevidad del molde incluyen la selección de materiales que puedan resistir el ciclo térmico, el diseño de canales de enfriamiento para minimizar la erosión y la corrosión y la incorporación de características para facilitar el mantenimiento y la reparación del sistema de enfriamiento.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文