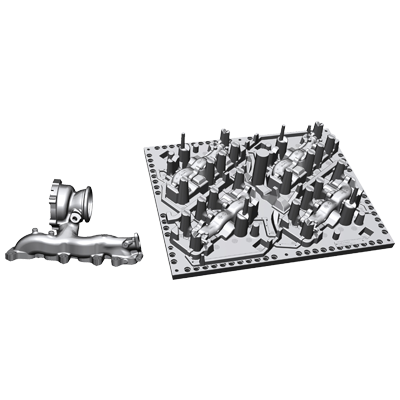

La selección de materiales para moldes de fundición a presión de voluta de turbina tiene una profunda influencia en el diseño, rendimiento y longevidad de los moldes. La elección del material del molde es una decisión crítica que afecta varios aspectos de la funcionalidad del molde y del proceso de fabricación.

Resistencia al calor:

Una de las consideraciones más críticas en la selección de materiales es la resistencia al calor. El proceso de fundición a presión implica someter el molde a temperaturas extremadamente altas, especialmente cuando se inyecta metal fundido en la cavidad del molde. El material del molde seleccionado debe ser capaz de soportar estas temperaturas elevadas sin deformarse, agrietarse o sufrir cambios indeseables en sus propiedades físicas.

Impacto en el diseño: La alta resistencia al calor influye en el diseño del molde al permitirle adaptarse a las condiciones térmicas extremas asociadas con la fundición a presión. Puede afectar el espesor de las paredes del molde, la configuración de los canales de enfriamiento y la ubicación de características críticas para garantizar la uniformidad de la temperatura.

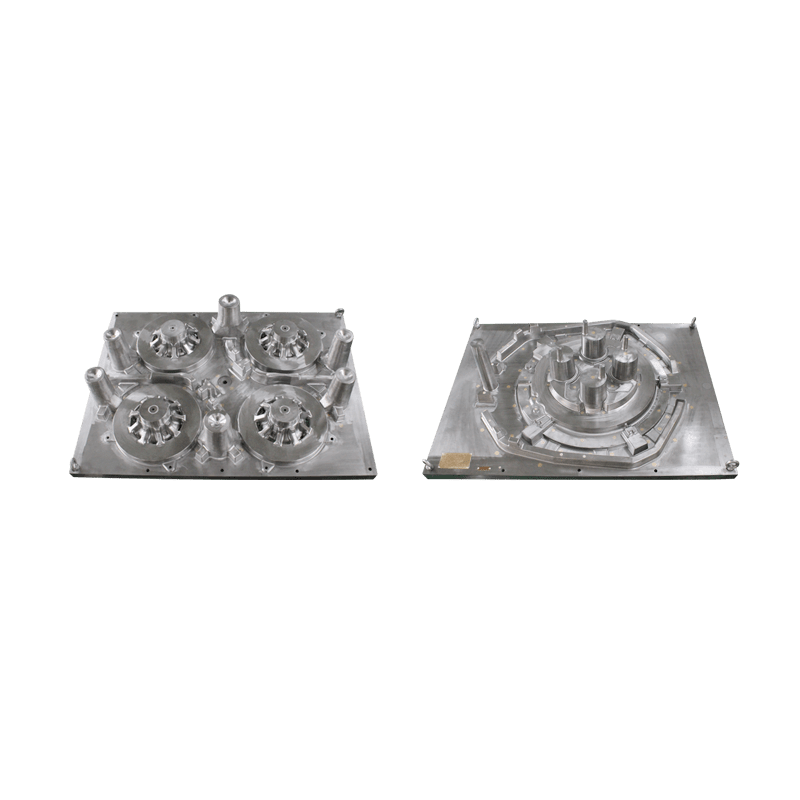

Conductividad térmica:

La conductividad térmica del material del molde afecta la eficiencia con la que se disipa el calor durante el proceso de fundición a presión. La disipación de calor eficaz es esencial para mantener temperaturas constantes en todo el molde y prevenir puntos calientes localizados que pueden provocar defectos en la pieza fundida.

Impacto en el diseño: Los materiales con alta conductividad térmica pueden requerir diseños de canales de enfriamiento más complejos para lograr una distribución uniforme de la temperatura. Se debe considerar cuidadosamente la disposición y el tamaño de estos canales para optimizar la disipación de calor.

Resistencia al desgaste:

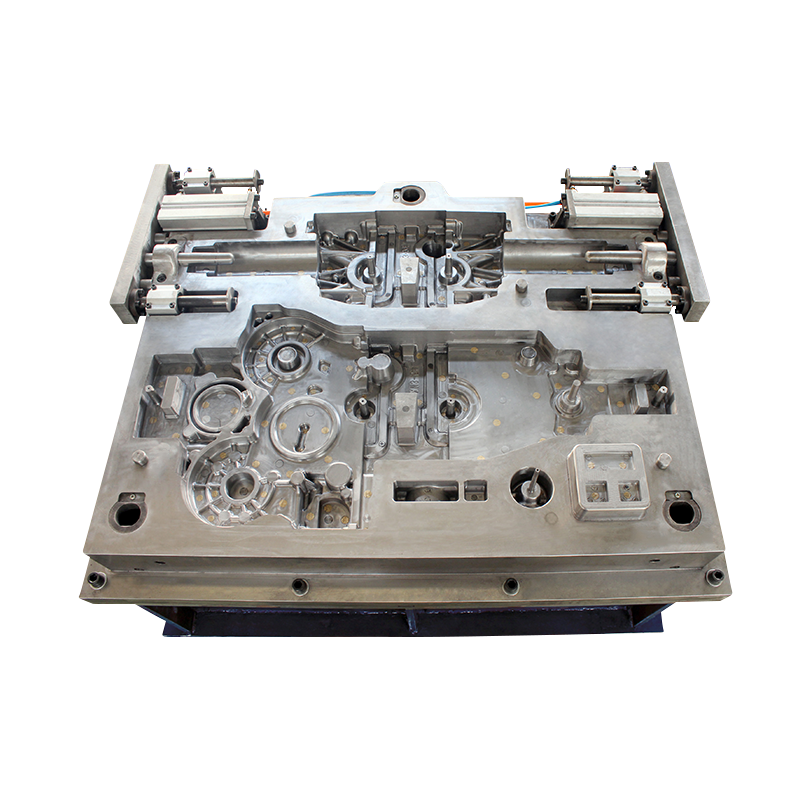

Los moldes de fundición a presión de voluta de turbina están sujetos a ciclos repetidos de uso y la naturaleza abrasiva del metal fundido puede provocar desgaste y erosión con el tiempo. El material del molde debe presentar una excelente resistencia al desgaste para prolongar su vida útil y mantener la precisión dimensional.

Impacto en el diseño: Los materiales resistentes al desgaste pueden permitir paredes de molde más delgadas, lo que puede reducir los costos de fabricación y los tiempos de ciclo. Sin embargo, es posible que el diseño deba incluir disposiciones para un fácil mantenimiento o reemplazo de componentes propensos a desgastarse.

Durabilidad y longevidad:

La durabilidad del material del molde afecta directamente la vida útil del molde de fundición a presión. Un material de molde de mayor duración reduce la necesidad de reemplazos frecuentes de moldes, lo que ahorra tiempo y recursos.

Impacto en el diseño: Un material elegido por su durabilidad puede influir en el diseño general al permitir características de molde más complejas e intrincadas. Esto puede conducir a una mejor calidad y precisión de la fundición a lo largo de la vida útil prolongada del molde.

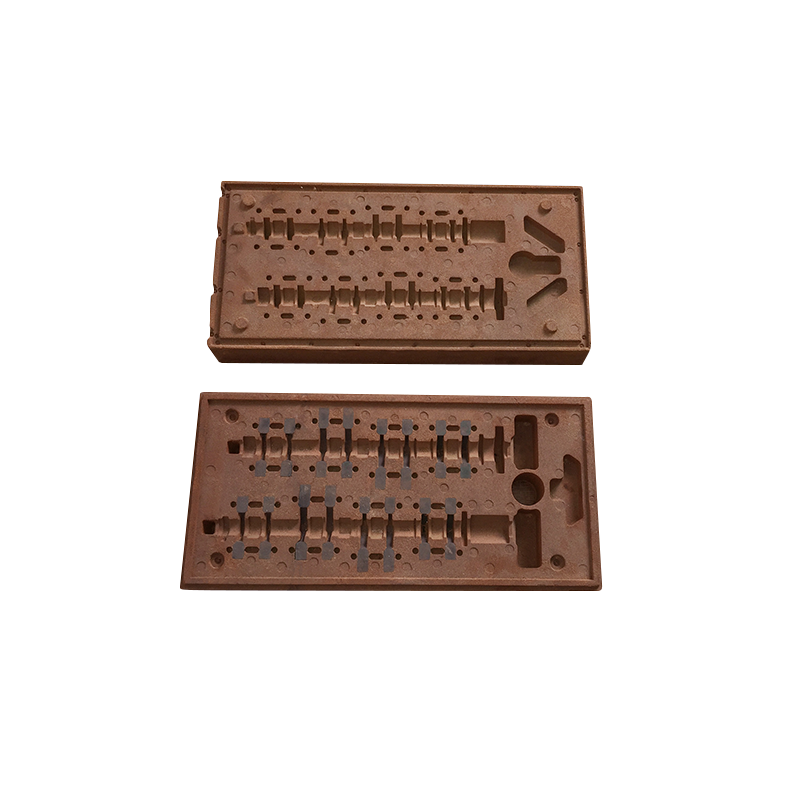

Maquinabilidad:

La facilidad con la que se puede mecanizar el material de un molde para crear características y cavidades de molde complejas es otra consideración importante. La maquinabilidad afecta la eficiencia del proceso de fabricación de moldes.

Impacto en el diseño: Los materiales con buena maquinabilidad pueden permitir diseños de moldes más complejos y precisos. Esto puede ser particularmente importante cuando se trata de geometrías complejas de volutas de turbina.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文