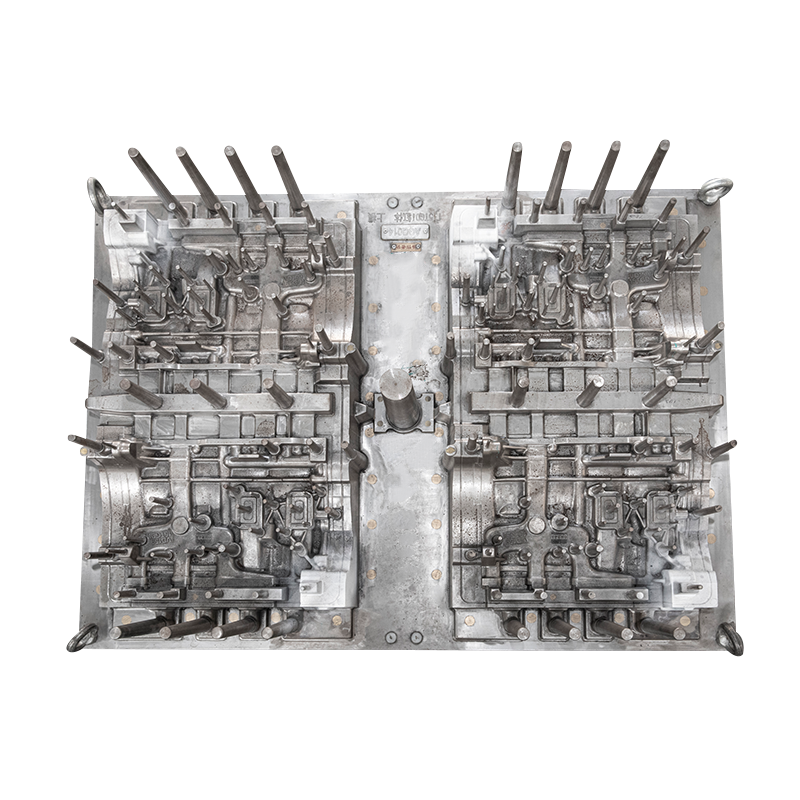

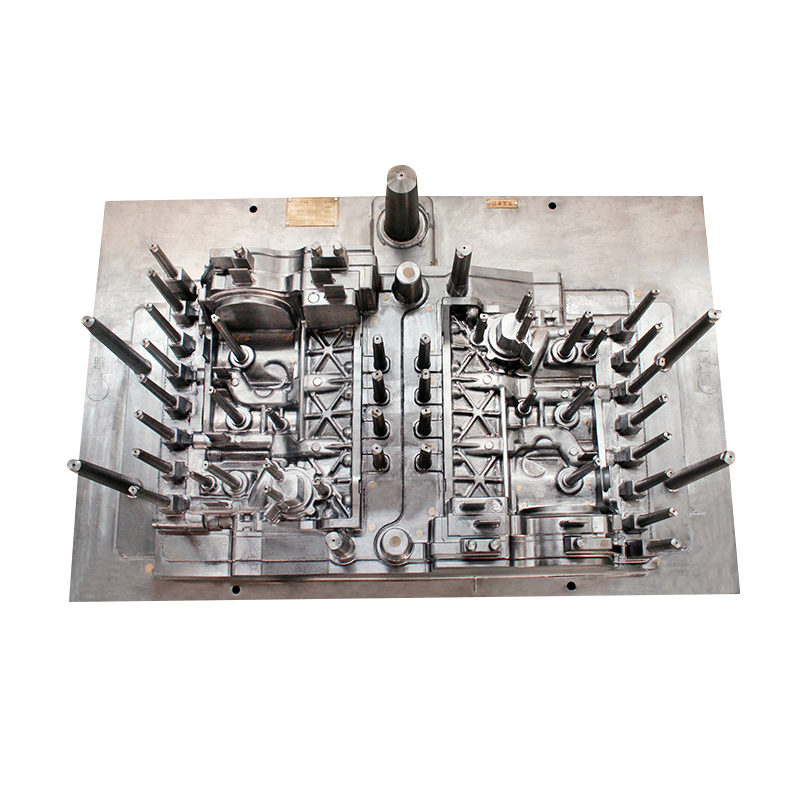

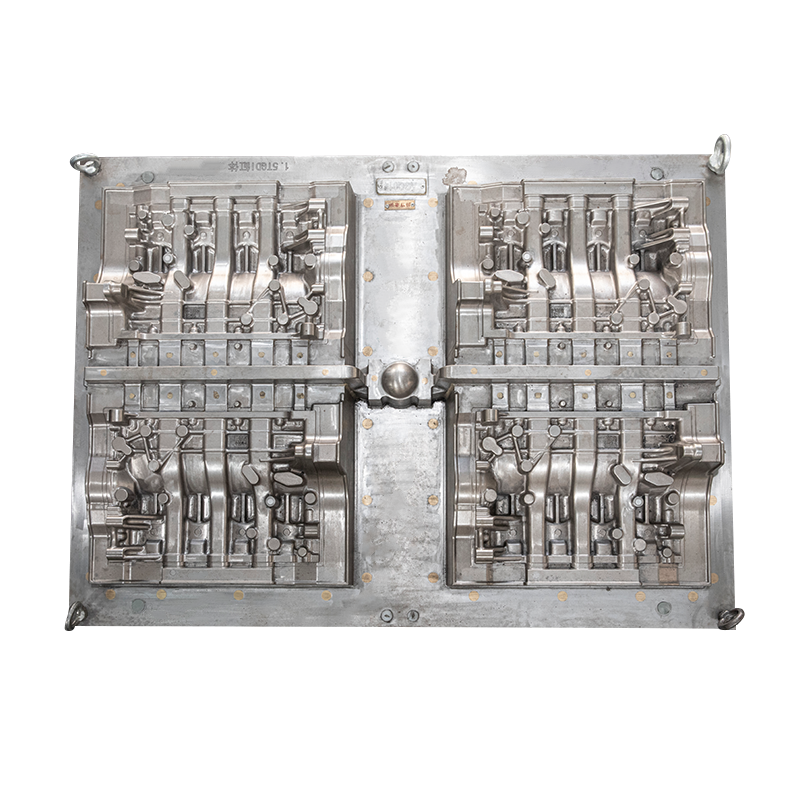

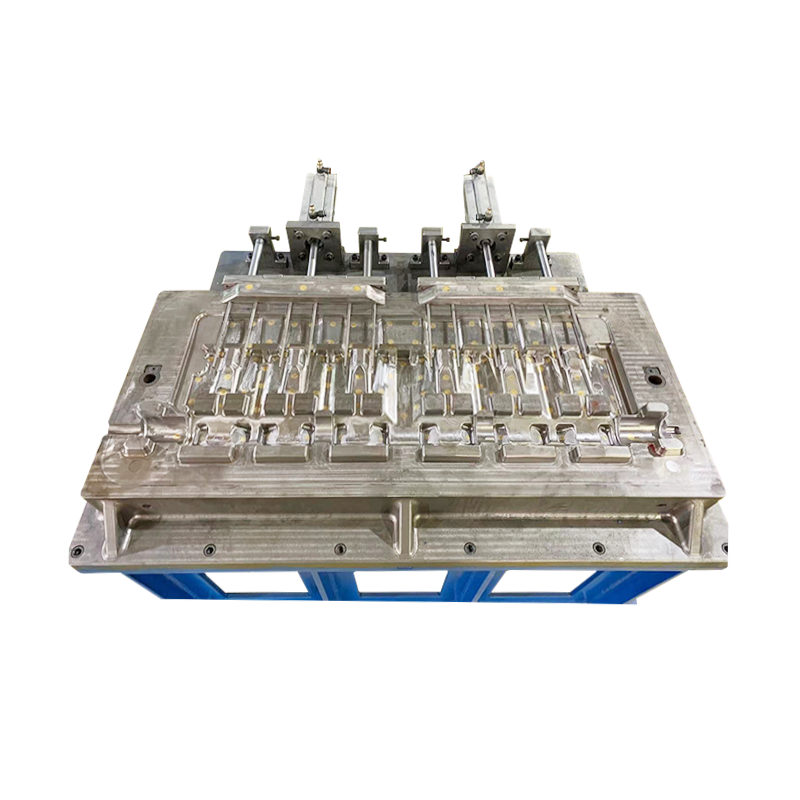

El tratamiento térmico y el acabado de superficies son pasos integrales en la fabricación de moldes para motores de automóviles . Estos procesos desempeñan un papel fundamental en la mejora de las propiedades mecánicas de los componentes del molde, asegurando su durabilidad, estabilidad térmica y precisión.

Tratamiento térmico:

Recocido:

El recocido es un proceso de tratamiento térmico que se utiliza para aliviar las tensiones internas en los componentes del molde, refinar su microestructura y reducir la dureza. Implica calentar los componentes a una temperatura específica y luego enfriarlos lentamente en un ambiente controlado.

El recocido a menudo se aplica después del mecanizado inicial de los componentes del molde para mejorar su maquinabilidad. Reduce el riesgo de deformaciones o grietas durante procesos de mecanizado posteriores.

Temple:

El enfriamiento es un proceso de enfriamiento rápido que se utiliza para lograr una alta dureza y una mayor resistencia al desgaste en los componentes del molde. Después de calentar los componentes a una temperatura específica, se sumergen rápidamente en un medio de enfriamiento, como aceite o agua.

El enfriamiento crea una microestructura endurecida, lo que hace que los componentes del molde sean resistentes al desgaste y la deformación. Sin embargo, puede introducir tensiones internas que requieran un templado posterior.

Templado:

El templado sigue al enfriamiento e implica recalentar los componentes del molde a una temperatura específica y luego enfriarlos lentamente. Este proceso reduce la fragilidad introducida por el enfriamiento y mejora la tenacidad.

El templado garantiza que los componentes del molde sigan siendo menos propensos a agrietarse o fracturarse bajo cargas operativas, manteniendo su durabilidad.

Nitruración:

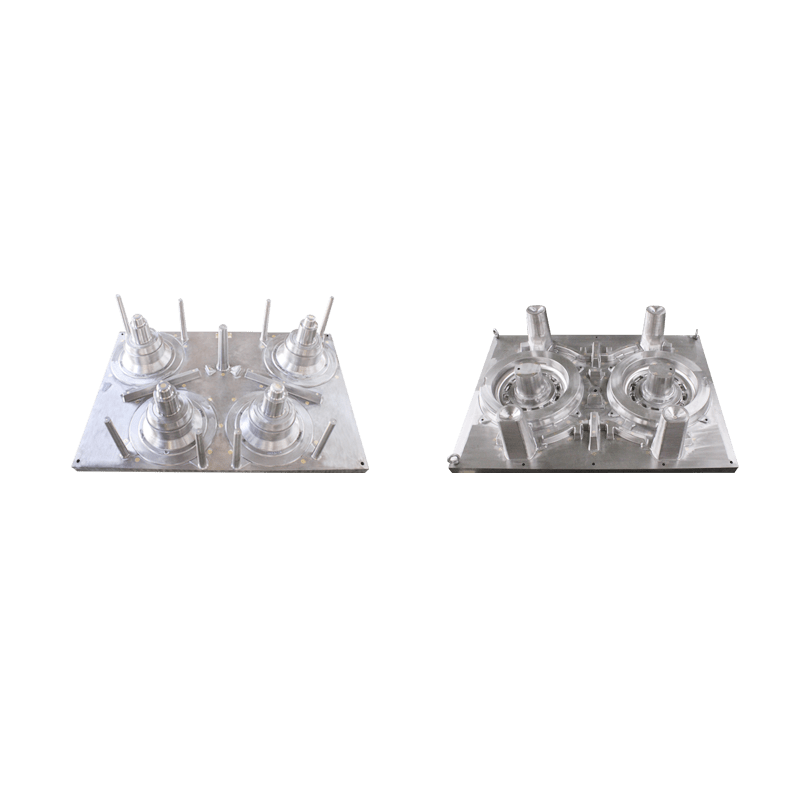

La nitruración es un proceso de endurecimiento de superficies que se utiliza para introducir nitrógeno en la capa superficial de los componentes del molde. Esto crea una capa superficial dura y resistente al desgaste mientras se mantiene un núcleo resistente.

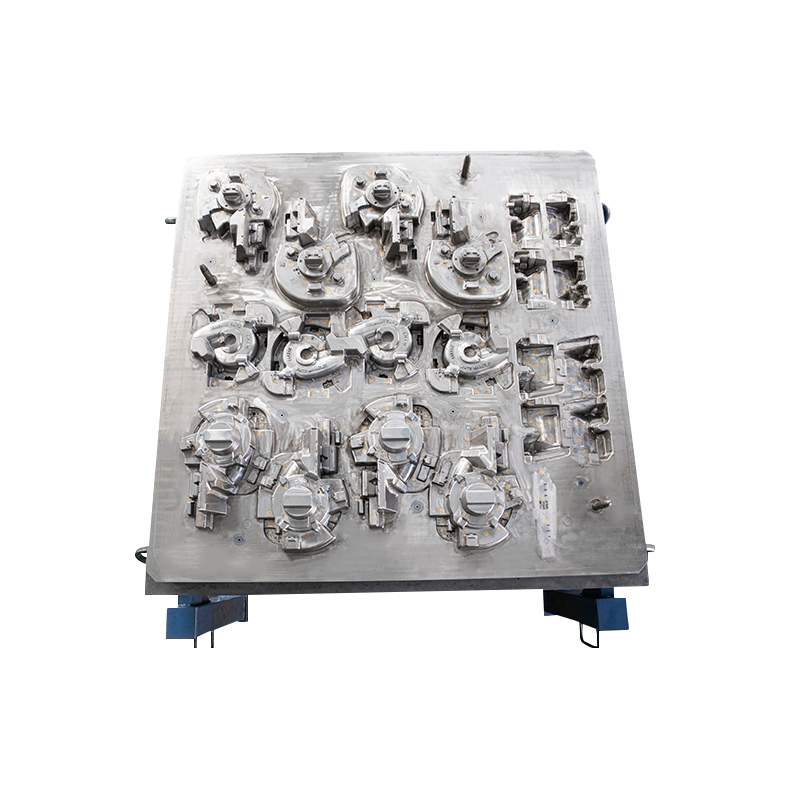

Los componentes de moldes nitrurados son particularmente adecuados para aplicaciones donde la fricción y la resistencia al desgaste son críticas, como piezas con cavidades o detalles centrales intrincados.

Acabado de superficies:

Pulido:

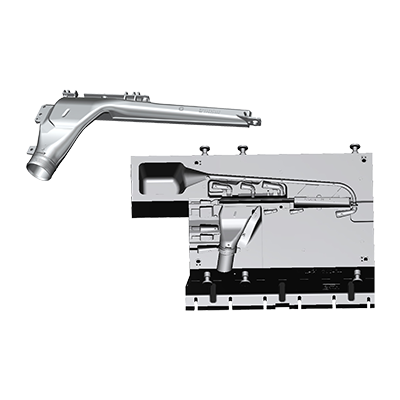

El pulido implica la eliminación de imperfecciones e irregularidades de la superficie para lograr un acabado superficial suave y similar a un espejo en los componentes del molde.

El pulido mejora la calidad de la superficie del molde, reduce la fricción durante el flujo del material durante el moldeo por inyección y promueve el desmolde.

Recubrimientos:

A menudo se aplican recubrimientos a la superficie de los componentes del molde para mejorar aún más su resistencia al desgaste, resistencia a la corrosión y dureza de la superficie.

Los recubrimientos comunes incluyen TiN (nitruro de titanio), TiCN (carbonitruro de titanio) y DLC (carbono tipo diamante). Estos recubrimientos mejoran el rendimiento general y la vida útil de los componentes del molde.

Texturizado:

El texturizado implica la creación de patrones o texturas de superficie específicos en los componentes del molde. Estas texturas pueden variar desde grano fino hasta patrones intrincados.

Las superficies texturizadas del molde se utilizan para impartir acabados específicos o características superficiales a las piezas inyectadas. Por ejemplo, el texturizado puede crear un acabado mate o simular una textura específica como cuero o vetas de madera en las piezas moldeadas.

Granallado:

El granallado es un proceso en el que se dirigen medios pequeños y esféricos (granallado) a la superficie de los componentes del molde. Esto induce tensiones de compresión en la capa superficial, mejorando la resistencia a la fatiga y la corrosión bajo tensión.

El granallado puede aumentar la longevidad de los componentes del molde y es especialmente útil para piezas sometidas a cargas cíclicas.

Impacto en el rendimiento del molde:

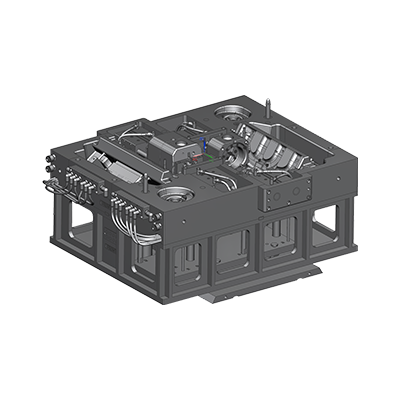

El tratamiento térmico y el acabado de superficies afectan significativamente el rendimiento de los moldes para motores de automóviles. Estos procesos mejoran las propiedades mecánicas de los componentes del molde, asegurando su durabilidad en las exigentes condiciones del moldeo por inyección a alta temperatura. El acabado de superficies, en particular, mejora el flujo de material durante la inyección, el desmolde y la calidad de las piezas. La combinación de componentes de molde tratados térmicamente y con acabados finos contribuye a una producción constante y de alta calidad de piezas de motor.

Mantenimiento de precisión y tolerancia:

El tratamiento térmico y el acabado de superficies se llevan a cabo con precisión para mantener las estrictas tolerancias requeridas para los moldes de motores. Controlar las dimensiones y el acabado superficial de los componentes del molde es esencial para garantizar que las piezas finales del motor cumplan con especificaciones precisas. Estos procesos se ejecutan con meticulosa atención al detalle, preservando la integridad de la precisión del molde.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文