El proceso de fabricación de moldes para motores de automóviles ha evolucionado significativamente a lo largo de los años, impulsado por los avances tecnológicos y la necesidad de mayor precisión, eficiencia y flexibilidad.

Proceso de fabricación tradicional

El proceso tradicional de fabricación de moldes para motores de automóviles consta de varias etapas bien establecidas:

Diseño y Prototipado:

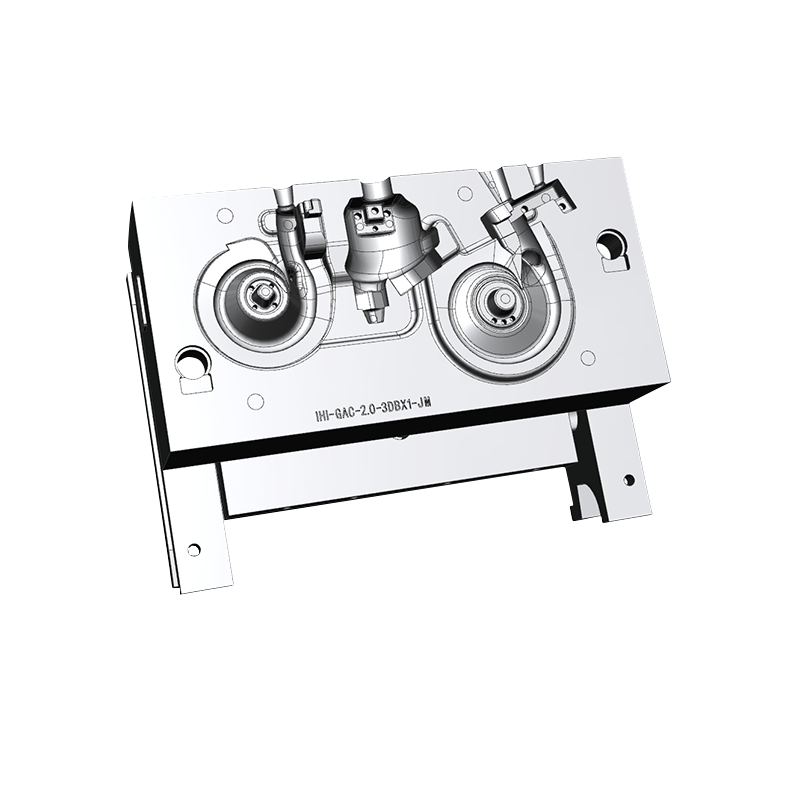

Los ingenieros crean diseños detallados de los moldes utilizando software de diseño asistido por computadora (CAD).

Los prototipos a menudo se producen mediante procesos de fabricación sustractivos, como el fresado o el torneado, para validar el diseño antes de la producción a gran escala.

Fabricación de herramientas:

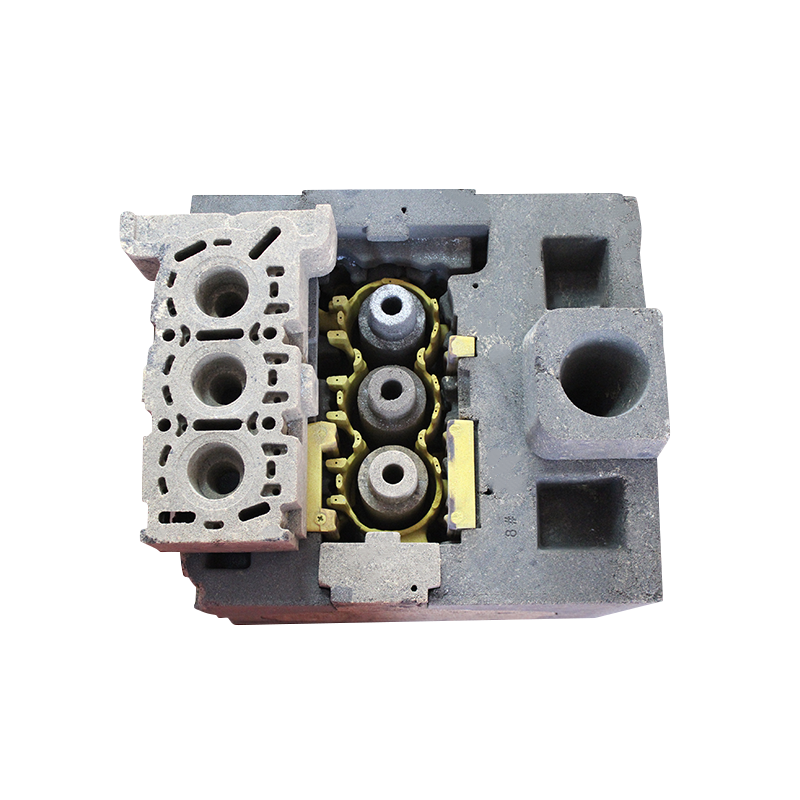

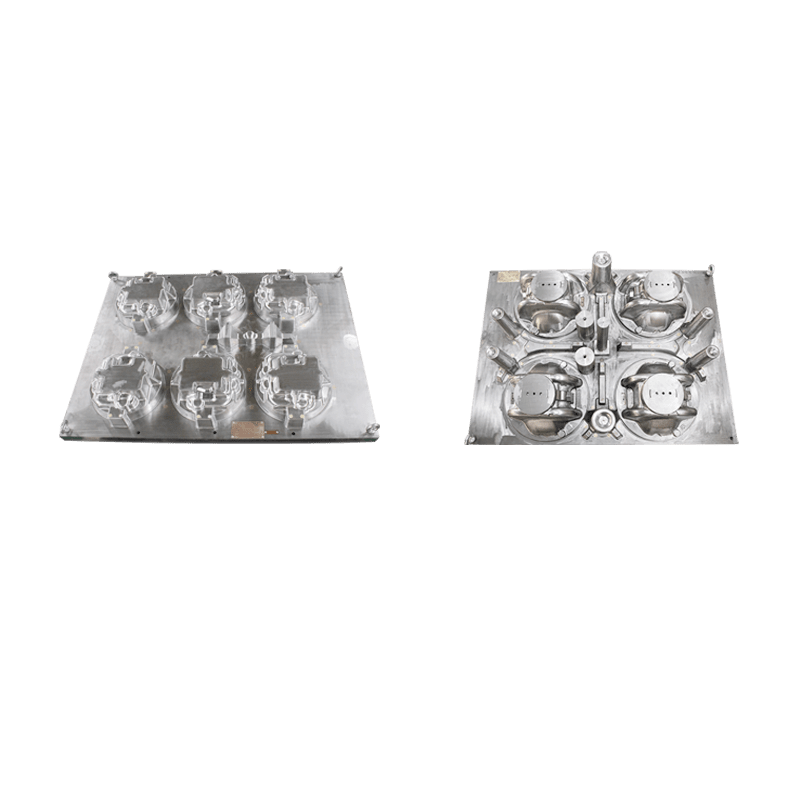

La fabricación de herramientas incluye la producción de diversos componentes de moldes, como insertos de cavidades, insertos de núcleos, canales de enfriamiento y sistemas de canales.

Se emplean técnicas de mecanizado convencionales, como fresado, torneado, rectificado y mecanizado por descarga eléctrica (EDM), para dar forma a estos componentes a partir de bloques de acero para herramientas de alta calidad u otros materiales seleccionados.

Se logran geometrías complejas mediante un mecanizado de precisión meticuloso, que incluye microfresado y microperforación.

Tratamiento térmico y acabado de superficies:

Los componentes del molde se someten a procesos de tratamiento térmico para mejorar su dureza, tenacidad y durabilidad.

Se aplican técnicas de acabado de superficies como pulido o recubrimientos para reducir la fricción, mejorar el flujo de material durante el moldeo por inyección y extender la vida útil de los componentes del molde.

Montaje y Pruebas:

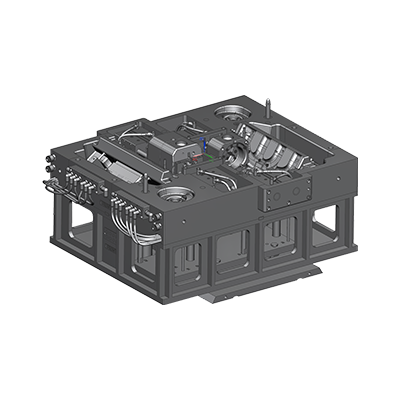

Los componentes individuales del molde se ensamblan para formar la estructura completa del molde.

Se realizan pruebas rigurosas para garantizar que el molde cumpla con las especificaciones de diseño, tolerancias dimensionales y puntos de referencia de rendimiento.

Avances tecnológicos

Los avances tecnológicos están revolucionando el proceso de fabricación de moldes para motores de automóviles, lo que lleva a una mayor precisión, eficiencia y adaptabilidad. Algunas innovaciones clave incluyen:

Fabricación Aditiva (Impresión 3D):

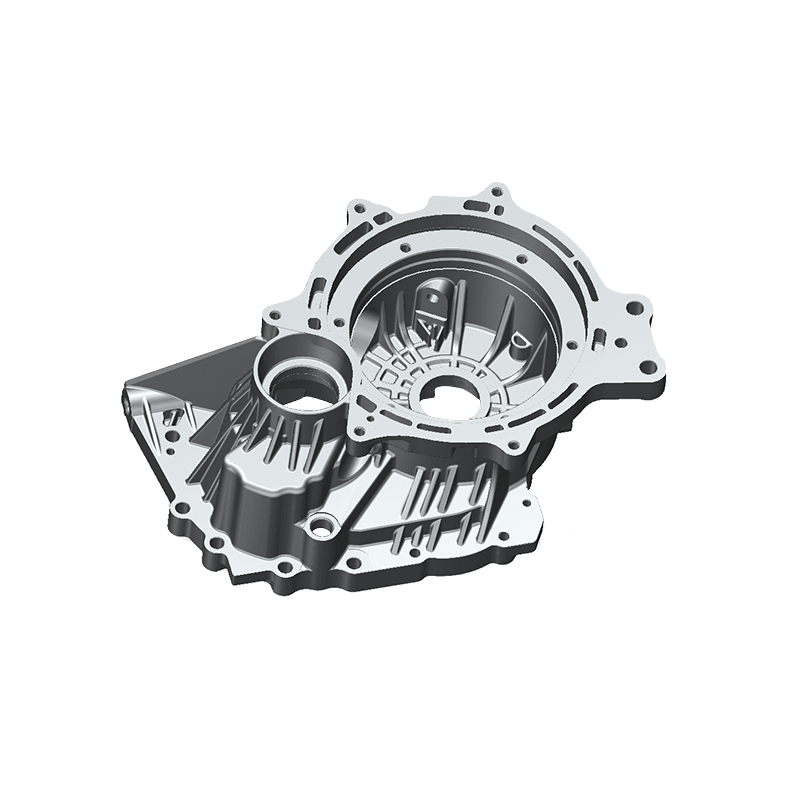

Para producir componentes de moldes se están adoptando técnicas de fabricación aditiva, como la fusión selectiva por láser (SLM) o la sinterización directa de metales por láser (DMLS).

La impresión 3D permite la creación de geometrías complejas que son difíciles de lograr mediante métodos de mecanizado tradicionales. Esta flexibilidad en el diseño puede conducir a canales de refrigeración optimizados y otras características complejas.

Las capacidades rápidas de creación de prototipos de la impresión 3D permiten iteraciones y validaciones de diseño más rápidas.

Mecanizado CNC avanzado:

El mecanizado CNC de alta precisión continúa avanzando con el desarrollo de máquinas multieje y husillos de alta velocidad.

Estos avances permiten tolerancias aún más finas y acabados superficiales más suaves, fundamentales para los componentes de moldes de precisión.

El software CAM, que genera trayectorias de herramientas para máquinas CNC, se ha vuelto más sofisticado y optimiza las estrategias de mecanizado para lograr eficiencia y precisión.

Fabricación Inteligente e Industria 4.0:

La producción de moldes para motores de automóviles se está integrando con los principios de fabricación inteligente. Los sensores integrados en los moldes recopilan datos en tiempo real sobre factores como la temperatura, la presión y el desgaste.

Estos datos se utilizan para el mantenimiento predictivo, lo que garantiza que los moldes reciban servicio y se reemplacen antes de que fallen, minimizando el tiempo de inactividad.

La automatización y la robótica se utilizan cada vez más para tareas como manipulación de materiales, inspección de calidad e incluso algunos procesos de mecanizado.

Simulación y Prototipado Virtual:

El uso de software de simulación ha ganado importancia. Permite a los ingenieros predecir cómo funcionarán los diseños de moldes antes de que se construyan los prototipos físicos.

La creación de prototipos virtuales ayuda a optimizar los diseños en función de factores como el llenado del molde, el enfriamiento y la calidad de las piezas.

Esto reduce la necesidad de costosas iteraciones físicas y acelera el ciclo de desarrollo.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文