Verter moldes de fundición a presión son fundamentales en la industria de fabricación de metales, lo que permite la producción de componentes metálicos complejos y de alta calidad. Este artículo profundiza en el proceso de vertido de moldes de fundición a presión, destacando su importancia, ventajas y consideraciones clave.

El proceso de fundición a presión por vertido

El proceso de fundición a presión por vertido implica la creación de moldes y el vertido preciso de metal fundido en estos moldes para formar formas y estructuras complejas.

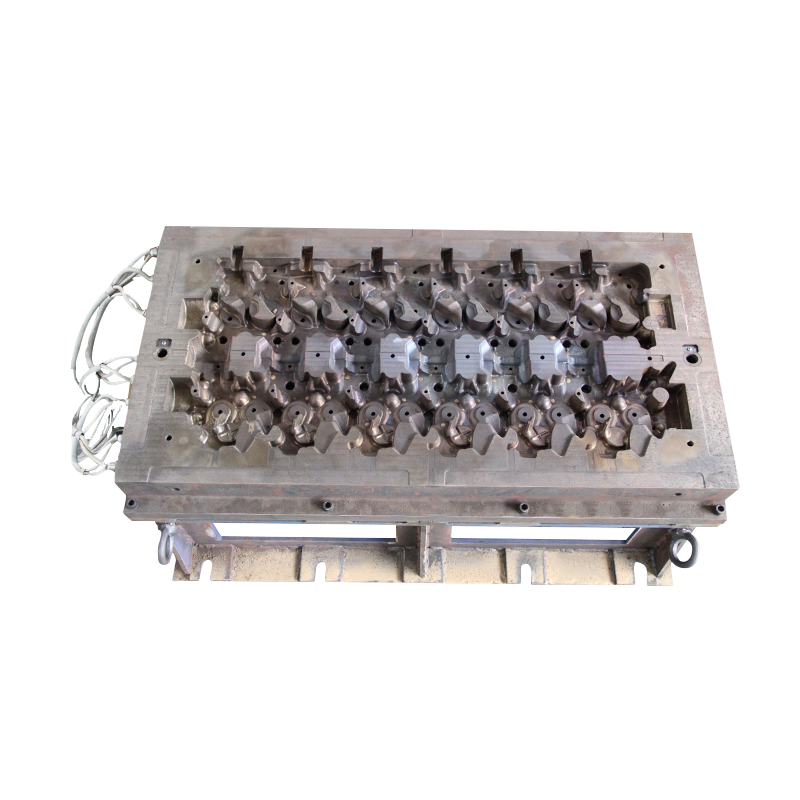

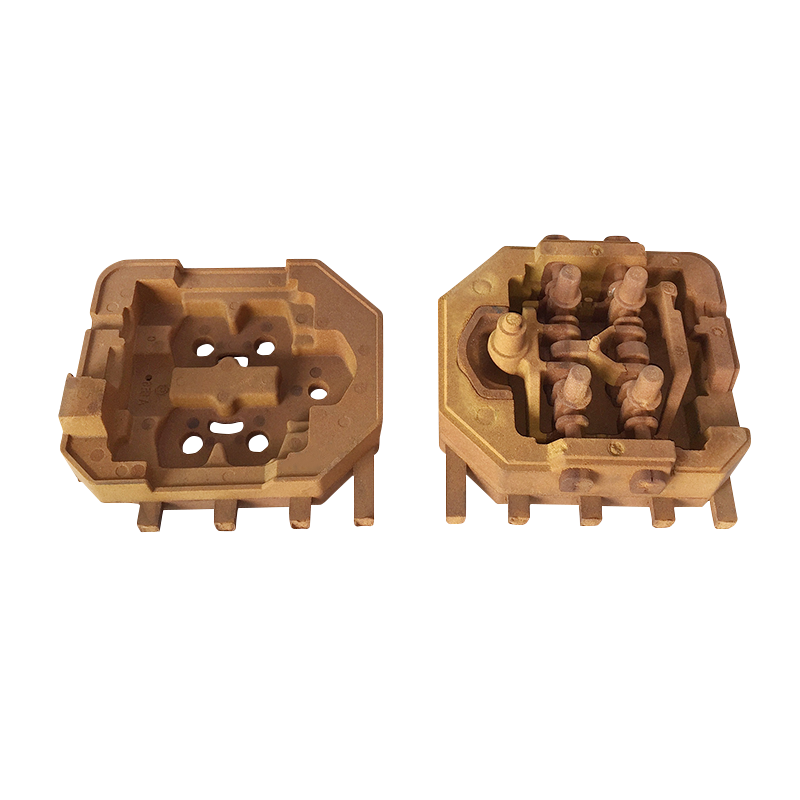

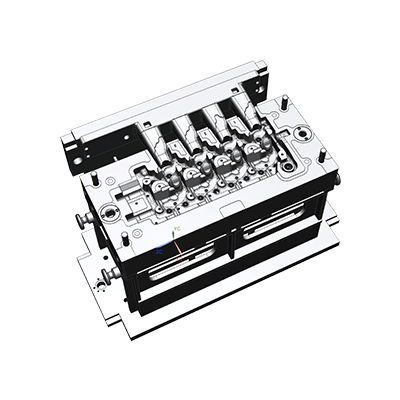

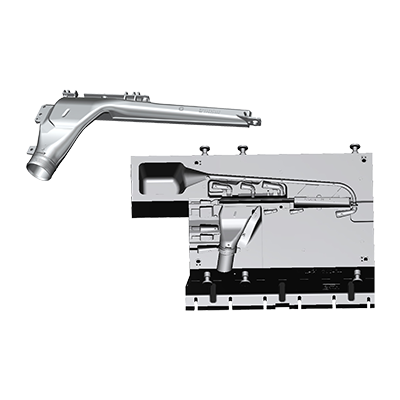

Diseño y preparación de moldes:

Antes del vertido, se diseña un molde, generalmente utilizando un software de diseño asistido por computadora (CAD). Luego, el molde se fabrica con materiales como acero o aluminio, lo que garantiza la durabilidad y la precisión dimensional.

Preparación de metal fundido:

La aleación metálica deseada se funde en un horno, asegurándose de que alcance la temperatura óptima para el vertido. El metal fundido se controla cuidadosamente para mantener su calidad y consistencia.

Vertido del molde:

Una vez que el metal fundido está listo, se vierte en el molde precalentado utilizando equipo especializado como cucharones o sistemas de vertido automatizados. El metal llena las cavidades del molde, tomando la forma del componente deseado.

Enfriamiento y Solidificación:

Después del vertido, se permite que el molde se enfríe y el metal se solidifica dentro de la cavidad del molde. El tiempo de enfriamiento varía según el tamaño y la complejidad del componente. Una vez solidificado, se abre el molde y se retira el componente de metal recién formado.

Ventajas de verter moldes de fundición a presión

Los moldes de fundición a presión por vertido ofrecen varias ventajas sobre otros procesos de fabricación, lo que los convierte en la opción preferida para muchos componentes metálicos.

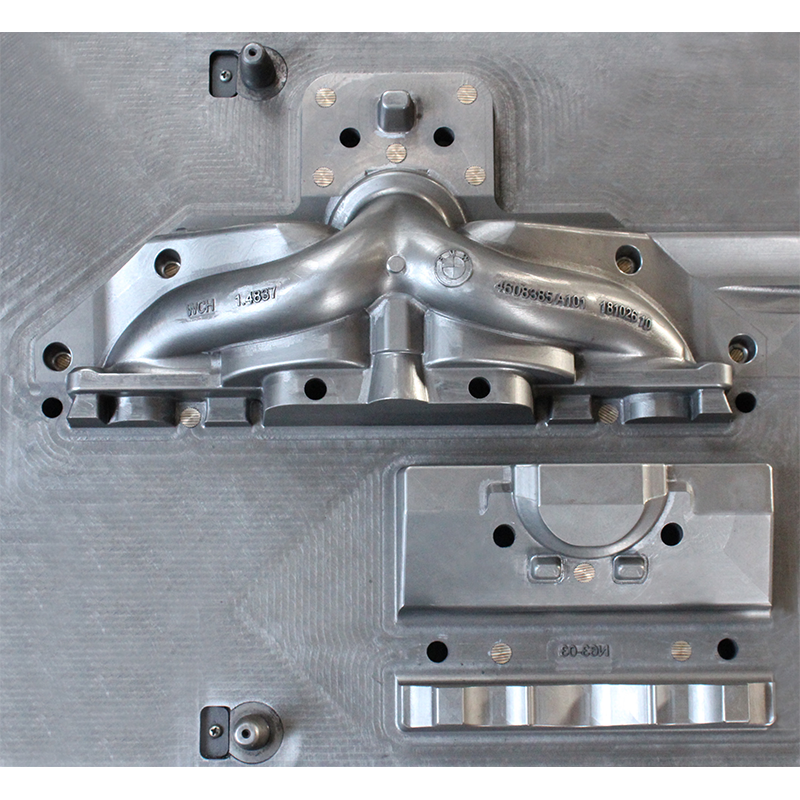

Geometría Compleja y Precisión:

Los moldes de fundición a presión permiten la creación de componentes metálicos intrincados y complejos con alta precisión y exactitud. Los moldes pueden replicar detalles intrincados y lograr tolerancias estrictas, lo que garantiza una calidad uniforme en todas las series de producción.

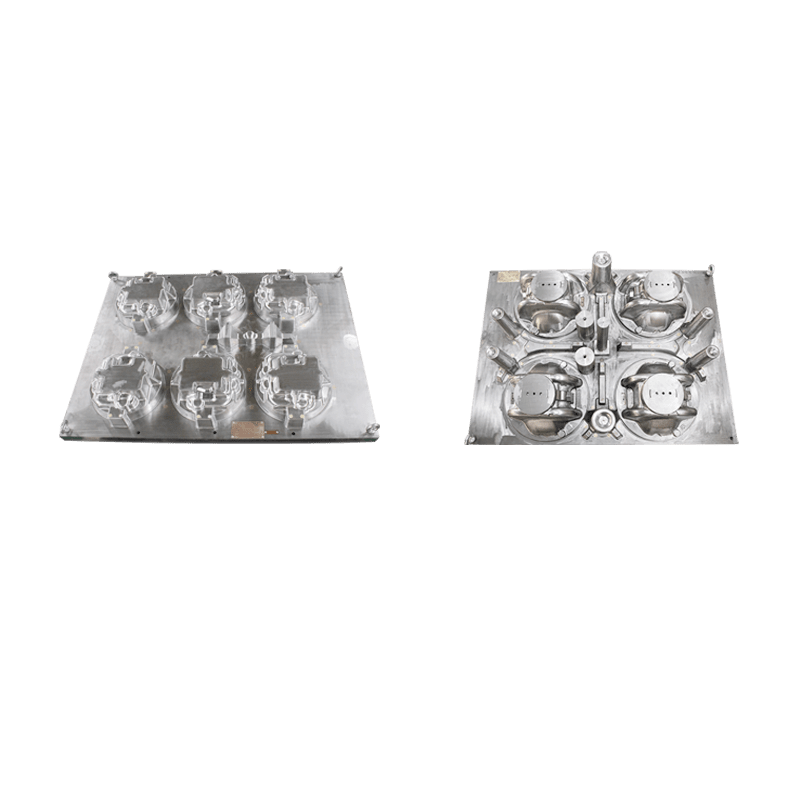

Producción Rápida:

El proceso de fundición a presión por vertido permite la producción rápida de componentes metálicos. Una vez que se prepara el molde, se pueden producir varias piezas rápidamente a través de ciclos continuos de vertido y solidificación, lo que da como resultado una alta eficiencia de producción.

Fuerza y durabilidad:

Los componentes de metal fundido a presión exhiben una excelente resistencia y durabilidad. El proceso de solidificación crea una estructura densa y homogénea, mejorando las propiedades mecánicas del producto final. Esto hace que los moldes de fundición a presión para vertido sean adecuados para aplicaciones que requieren piezas metálicas robustas y fiables.

Consideraciones para el vertido de moldes de fundición a presión

Al utilizar moldes de fundición a presión de vertido, los fabricantes deben considerar varios factores para optimizar el proceso y lograr los resultados deseados.

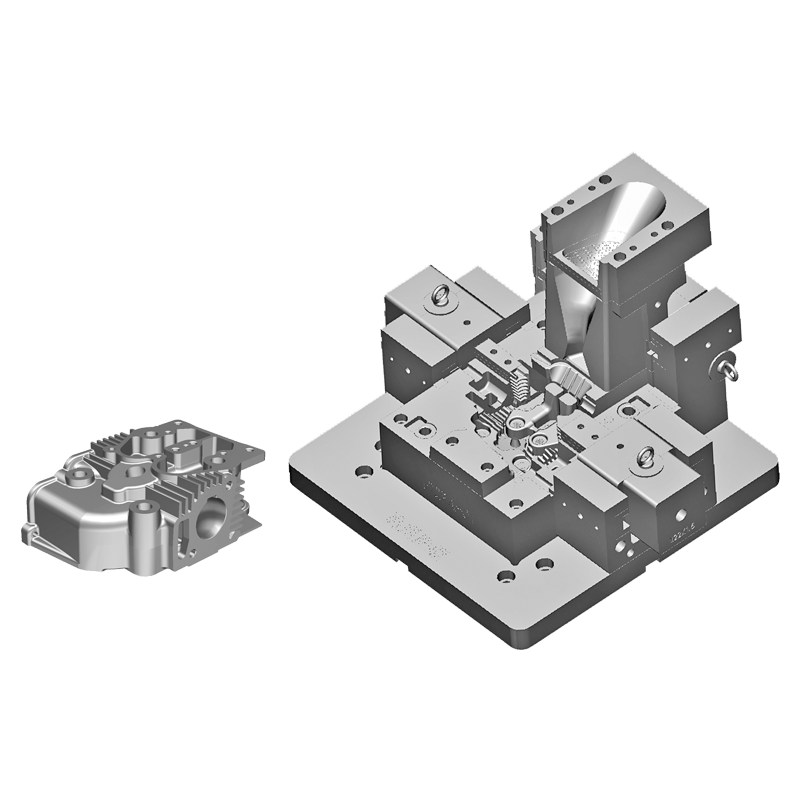

Diseño de moldes y selección de materiales:

El diseño cuidadoso del molde y la selección del material son esenciales para un vertido exitoso. Deben tenerse en cuenta factores como la complejidad de la pieza, el tamaño, los requisitos de refrigeración y las características de la aleación para garantizar un llenado del molde y una estabilidad dimensional adecuados.

Control de calidad del metal fundido:

Mantener una calidad constante del metal fundido es fundamental para verter moldes de fundición a presión. Los procesos de composición del metal, control de temperatura, desgasificación y filtración deben monitorearse cuidadosamente para minimizar los defectos y garantizar las propiedades mecánicas deseadas del componente final.

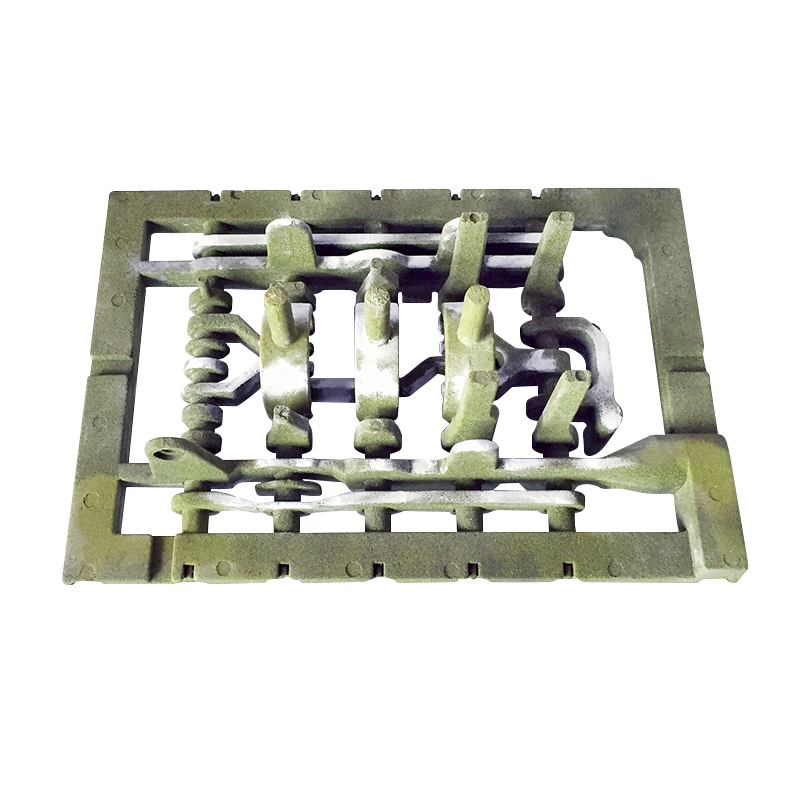

Enfriamiento y Solidificación:

Las prácticas adecuadas de enfriamiento y solidificación son vitales para lograr la precisión dimensional y minimizar los defectos. La optimización de los canales de enfriamiento dentro del molde y el control de las tasas de enfriamiento ayudan a prevenir problemas como la contracción, la porosidad o la deformación.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文