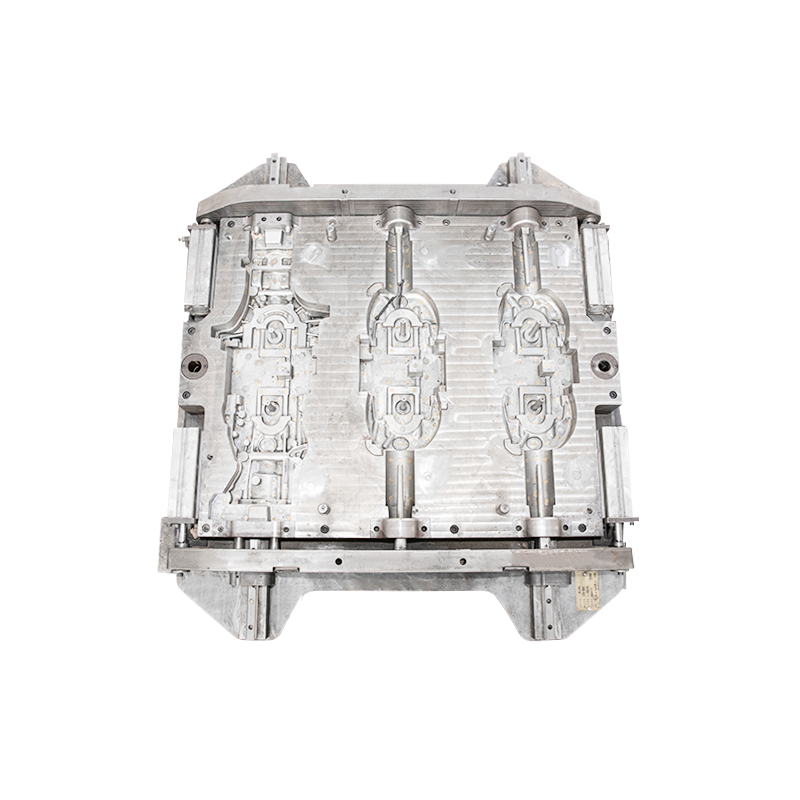

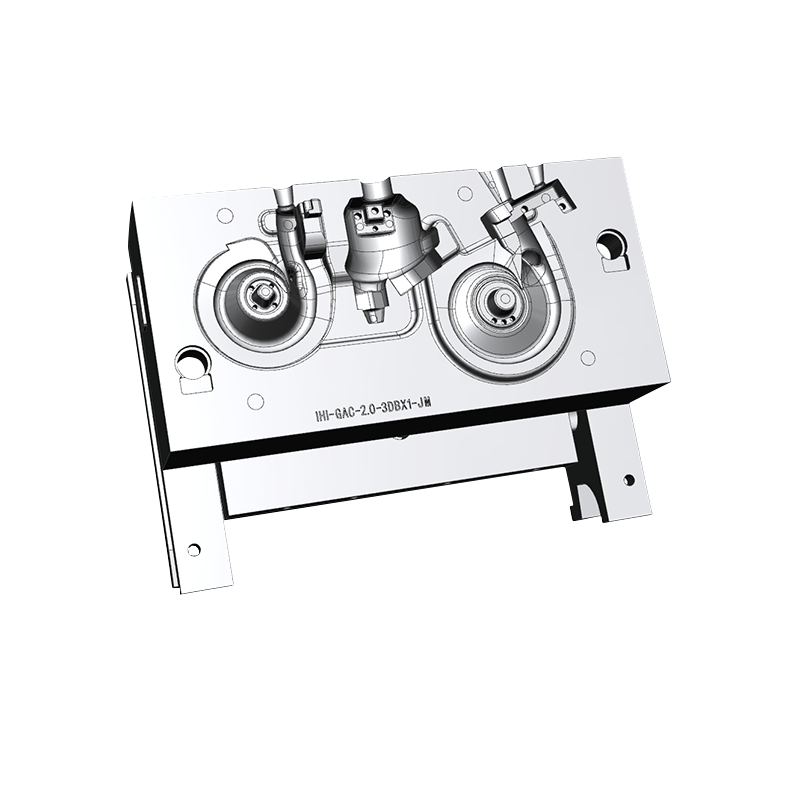

Moldes de fundición a presión de culatas , también conocidos como troqueles o matrices para culatas, son herramientas especializadas que se utilizan en el proceso de fabricación de fundición de culatas para motores de combustión interna. La fundición a presión es una técnica de fabricación en la que se inyecta metal fundido en la cavidad de un molde a alta presión, lo que da como resultado una fundición precisa y detallada. Los moldes utilizados en este proceso están diseñados para moldear y moldear el metal fundido en la geometría deseada de la culata. Exploremos las características, consideraciones y beneficios de los moldes de fundición a presión de culatas.

Características de los moldes de fundición a presión de culata:

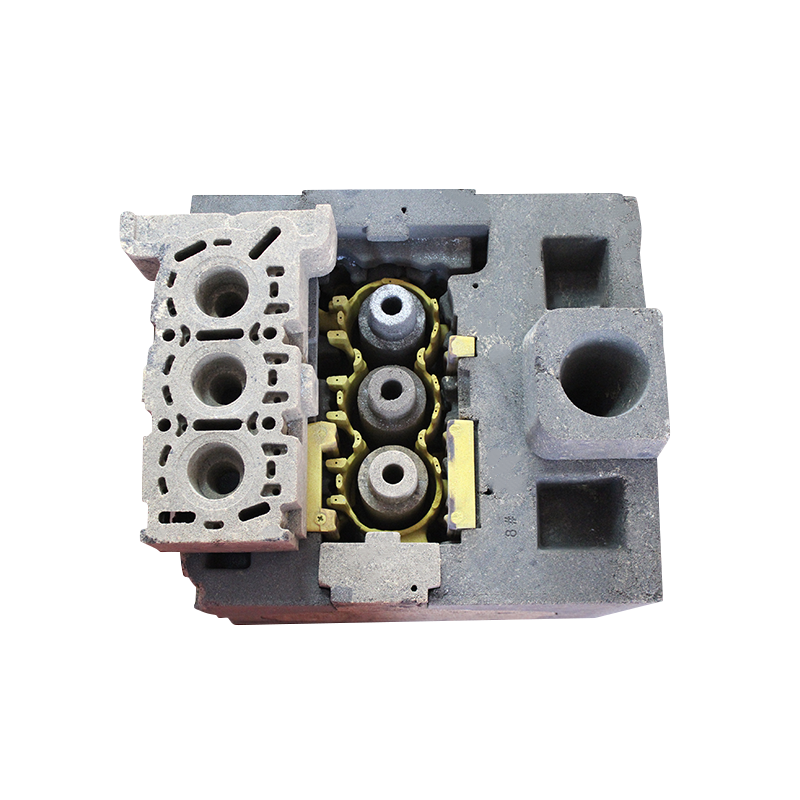

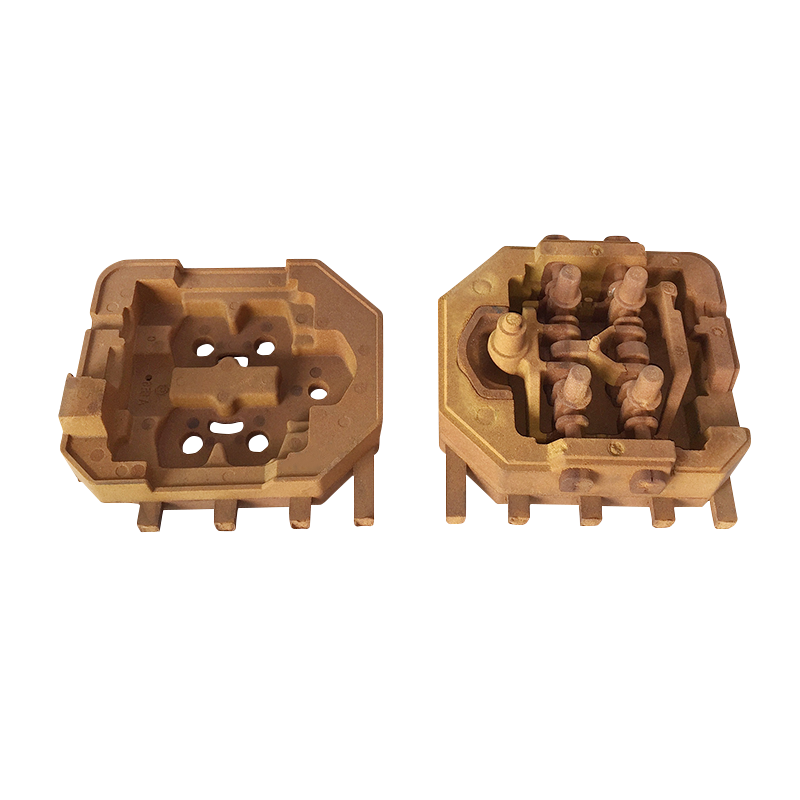

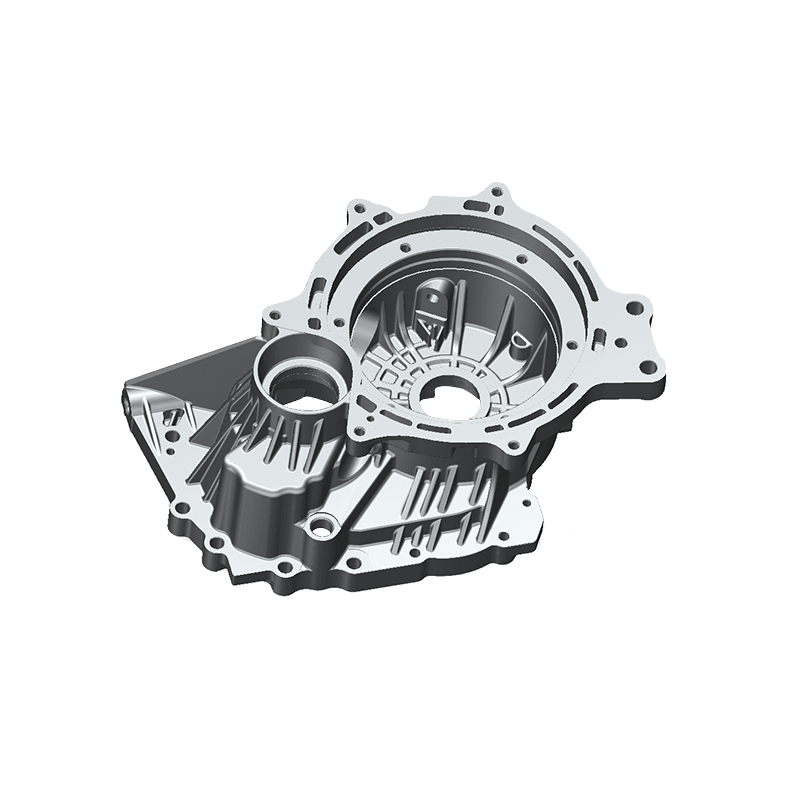

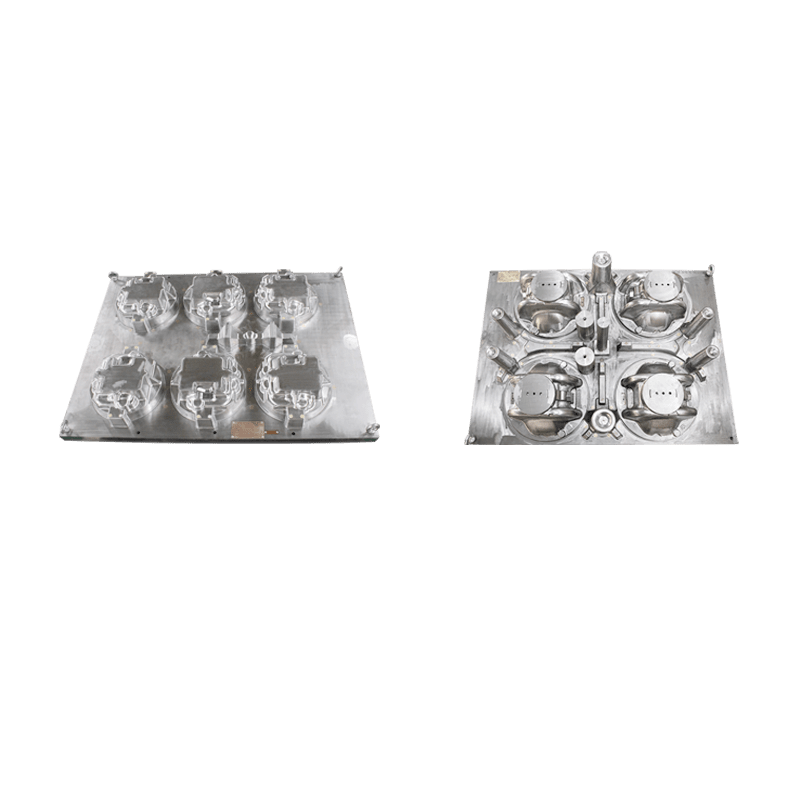

Cavidad del molde: La cavidad del molde es el espacio vacío dentro del troquel que define la forma, las dimensiones y las características de la fundición de la culata. Está cuidadosamente diseñado para replicar los intrincados detalles del producto final, incluidas las cámaras de combustión, los conductos de refrigerante, los asientos de las válvulas y los puntos de montaje.

Material del molde: los moldes de fundición a presión de culatas suelen fabricarse con materiales de alta resistencia y resistentes al calor, como acero u otras aleaciones. Estos materiales pueden soportar las altas temperaturas y presiones que se encuentran durante el proceso de fundición.

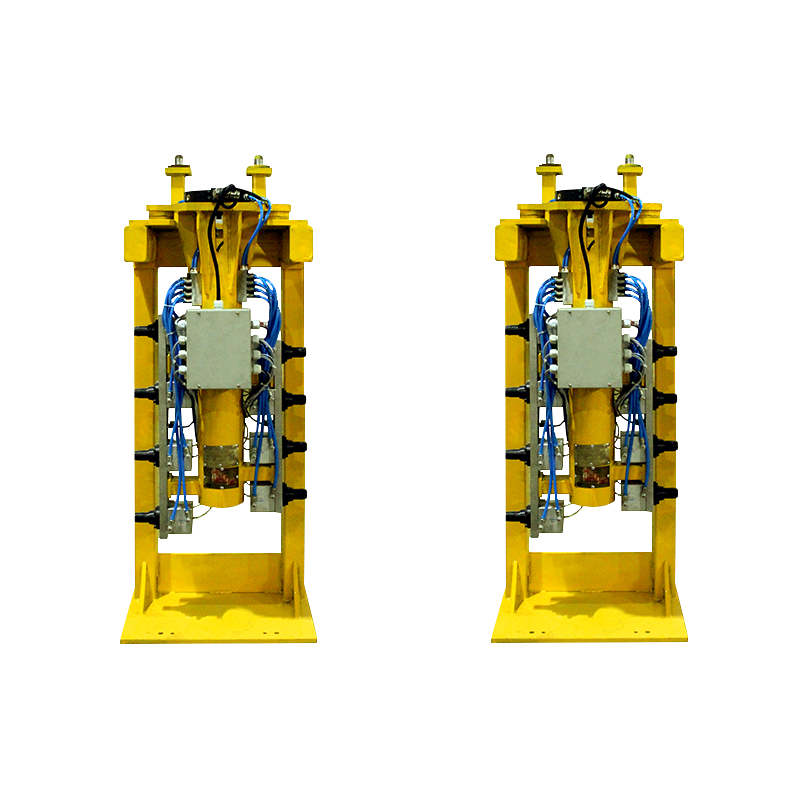

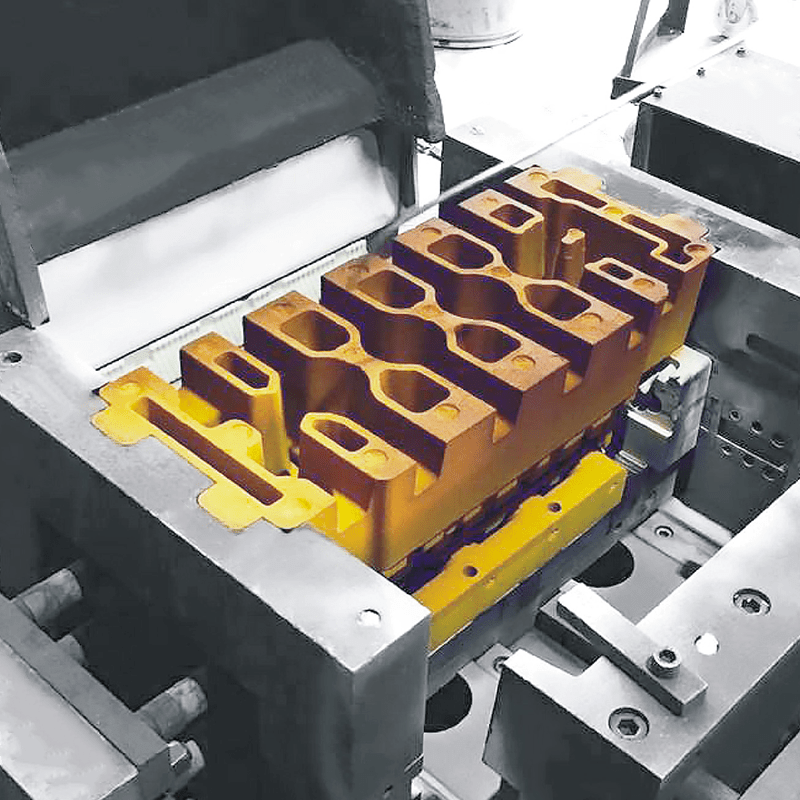

Canales de enfriamiento: para controlar la temperatura del metal fundido y promover la solidificación, se incorporan canales de enfriamiento en la matriz. Estos canales permiten la circulación de refrigerante o agua, lo que ayuda a controlar la velocidad de enfriamiento y evitar defectos en la fundición.

Sistema de eyección: el sistema de eyección consta de pasadores, manguitos u otros mecanismos que ayudan a retirar la fundición solidificada del molde una vez que se completa el proceso de fundición. Este sistema asegura una expulsión suave y eficiente de la culata mientras minimiza el daño o la distorsión.

Ventilación: la ventilación adecuada es esencial en los moldes de fundición a presión para permitir el escape de aire o gases durante el proceso de inyección. La ventilación asegura que el metal fundido pueda llenar completamente el molde, lo que reduce el riesgo de defectos, como porosidad o llenado incompleto.

Consideraciones para moldes de fundición a presión de culatas:

Complejidad del diseño: los moldes de fundición a presión de culatas requieren un diseño e ingeniería complejos para capturar las características precisas y la geometría de la culata. El molde debe adaptarse a la complejidad de las cámaras de combustión, los conductos de refrigeración, los asientos de las válvulas y otros elementos críticos.

Transferencia de calor y enfriamiento: el enfriamiento efectivo es crucial para controlar la solidificación y evitar defectos en la fundición. El diseño de los canales de enfriamiento y la selección de métodos de enfriamiento deben optimizarse para garantizar una transferencia de calor adecuada y un enfriamiento uniforme en todo el molde.

Selección de materiales: la elección del material del molde es fundamental para soportar las altas temperaturas y presiones que se encuentran durante el proceso de fundición a presión. El material debe tener suficiente resistencia, estabilidad térmica y resistencia al desgaste y la corrosión.

Beneficios de los moldes de fundición a presión de culata:

Precisión y consistencia: los moldes de fundición a presión permiten una fundición de alta precisión, lo que da como resultado productos de culatas consistentes y repetibles. Los moldes aseguran que cada fundición cumpla con las especificaciones y tolerancias deseadas.

Geometrías complejas: los moldes de fundición a presión pueden replicar con precisión geometrías complejas de culatas con características intrincadas, lo que permite mejorar el rendimiento del motor, la eficiencia del combustible y el control de emisiones.

Eficiencia del material: el proceso de fundición a presión minimiza el desperdicio de material al usar solo la cantidad requerida de metal fundido para llenar la cavidad del molde. Esto conduce a una utilización eficiente del material y al ahorro de costos.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文