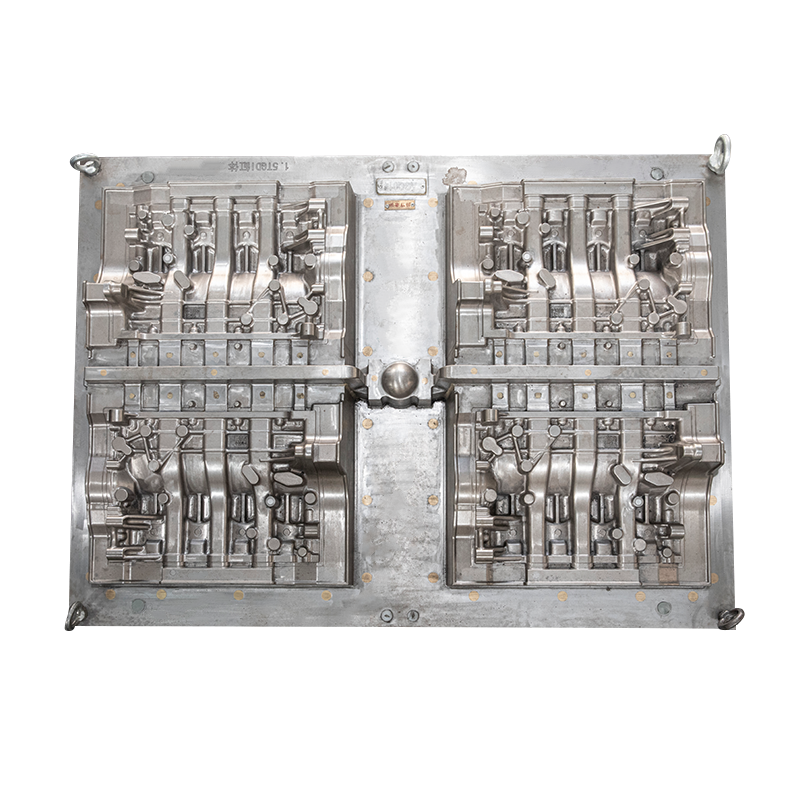

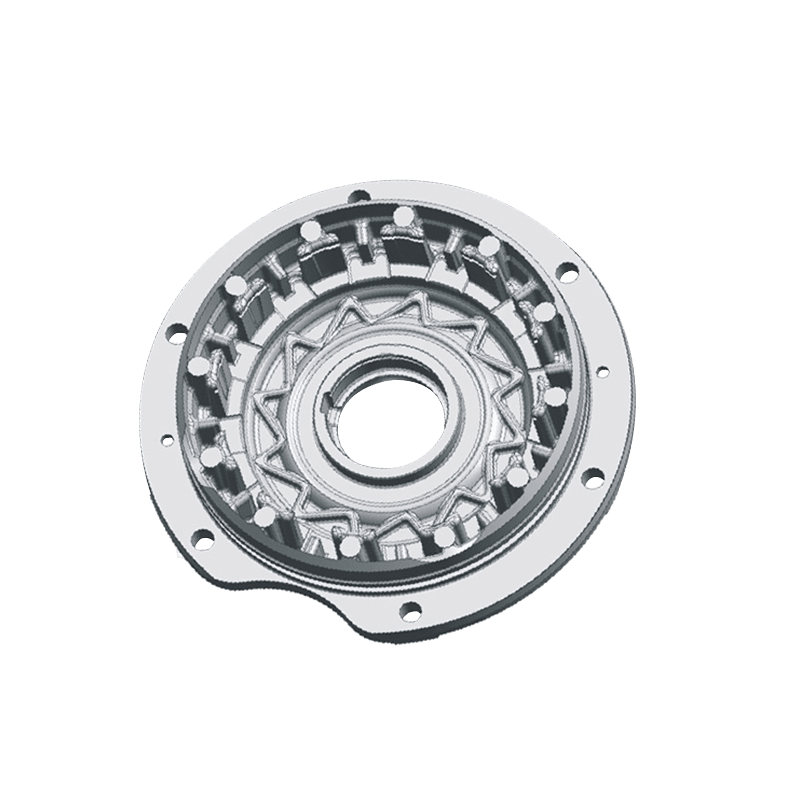

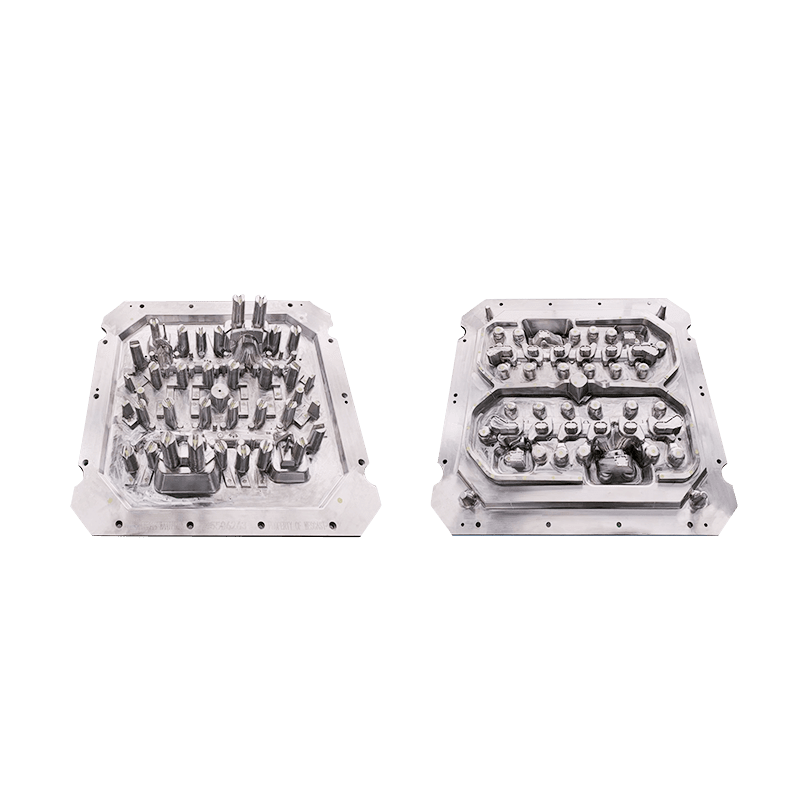

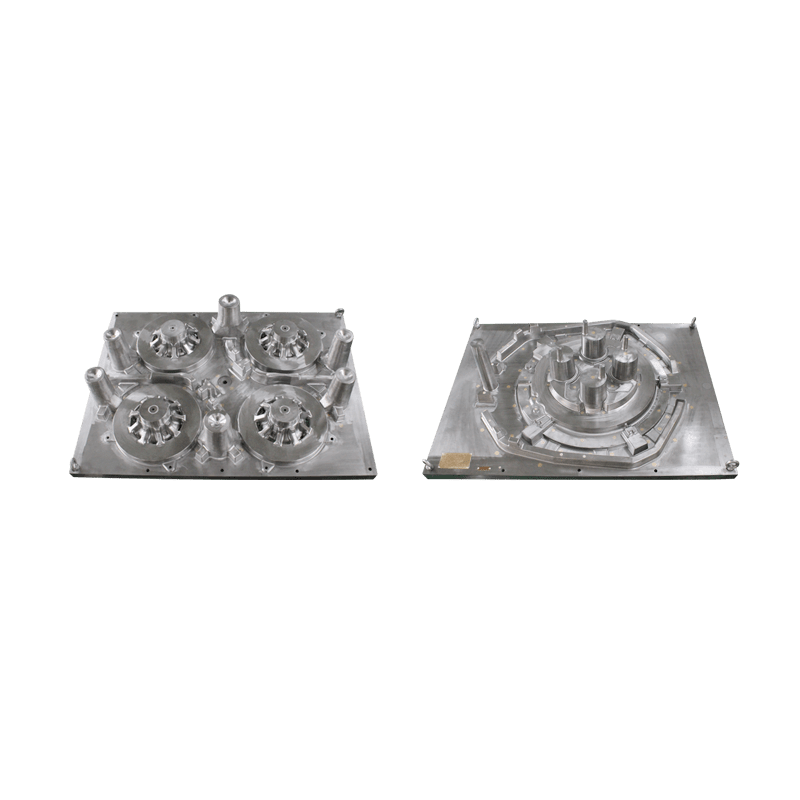

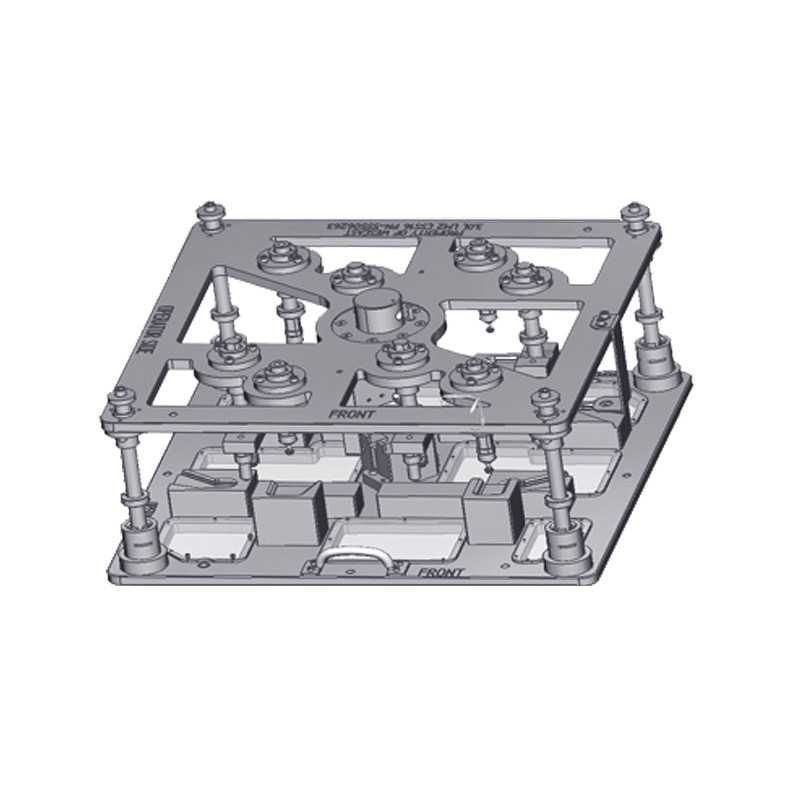

En el campo de la fabricación de automóviles, la calidad y el rendimiento de moldes de fundición juegan un papel vital en la calidad y confiabilidad del producto final. Los moldes de fundición no son sólo herramientas básicas para producir piezas de alta calidad, sino que la presencia de defectos superficiales, como marcas y patrones de flujo, pueden tener efectos adversos en la apariencia y el rendimiento del producto. Por lo tanto, es particularmente importante analizar en profundidad las causas de las marcas y patrones de flujo y tomar soluciones efectivas.

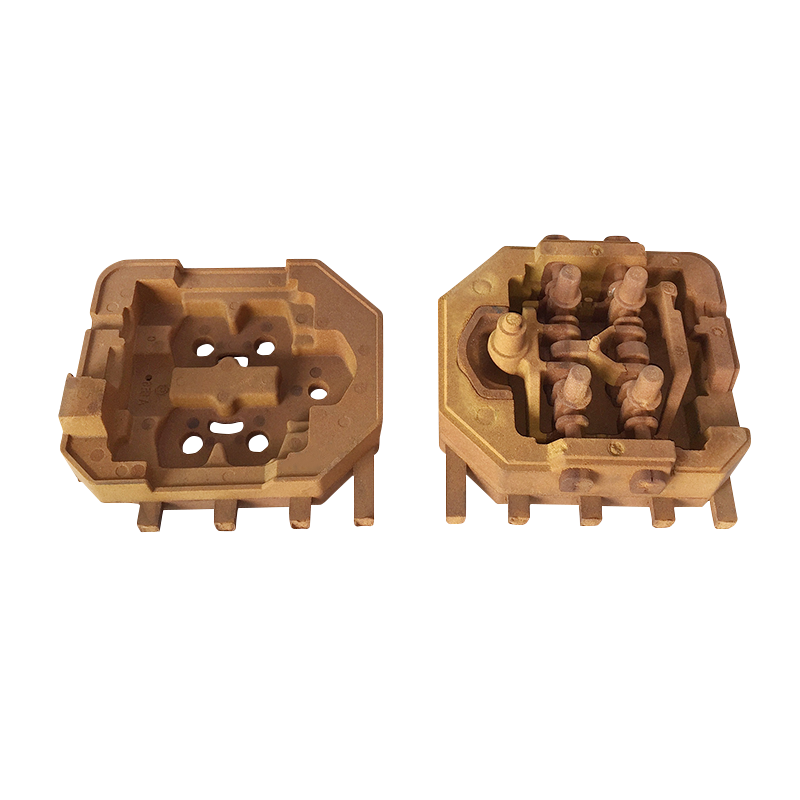

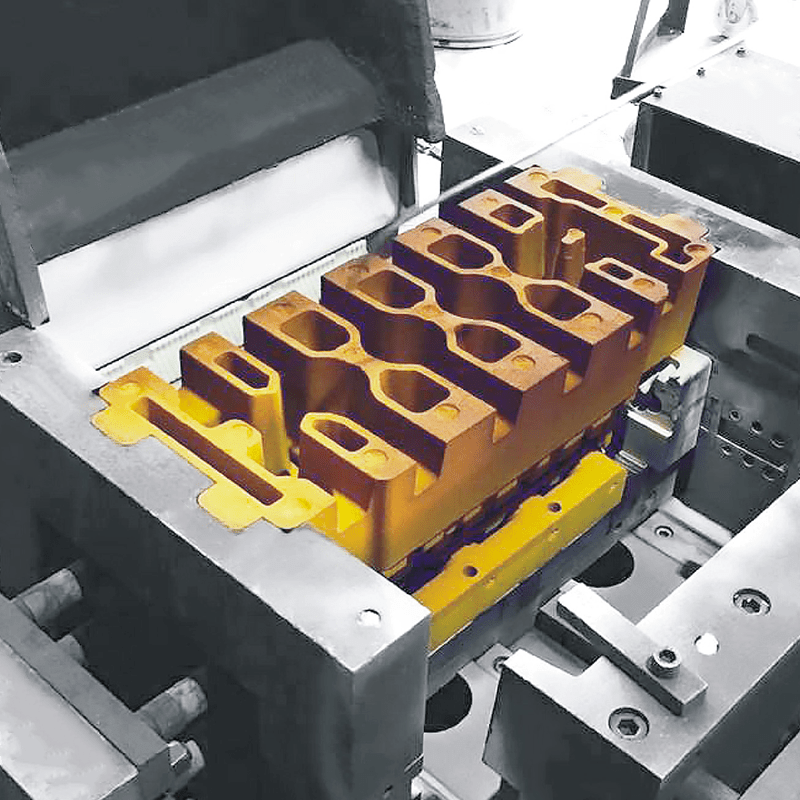

La generación de marcas y patrones de flujo proviene principalmente de los siguientes aspectos. En primer lugar, el control de la temperatura del molde es crucial. Cuando la temperatura del molde es demasiado baja, el metal fundido se enfría rápidamente en el molde, lo que puede formar una capa de metal desigual y dejar marcas de flujo obvias. En segundo lugar, el diseño del corredor también afecta el flujo del metal fundido. Un diseño de corredor poco razonable, como un corredor poco profundo o una posición inadecuada de la compuerta, puede conducir fácilmente a la obstrucción del flujo del metal fundido, formando turbulencias y dejando patrones irregulares en la superficie de la pieza fundida. Además, la temperatura y la velocidad de llenado del metal fundido también son factores clave. Una temperatura demasiado baja o una velocidad de llenado demasiado rápida pueden provocar una fluidez insuficiente del metal fundido y la formación de patrones. Un mal diseño del sistema de escape del molde o el bloqueo del orificio de escape también provocarán que el gas no se descargue a tiempo, formando burbujas o patrones. Finalmente, el uso inadecuado del recubrimiento en la superficie del molde, como la acumulación excesiva, puede formar obstáculos durante el proceso de llenado de líquido metálico, lo que resulta en marcas y patrones de flujo.

En respuesta a los defectos anteriores, las empresas pueden tomar una serie de medidas para solucionarlos. En primer lugar, es fundamental garantizar la idoneidad de la temperatura del molde. Al precalentar el molde a la temperatura óptima de fundición, se puede mejorar significativamente la fluidez del líquido metálico y se puede reducir el estrés térmico causado por el enfriamiento, reduciendo así la probabilidad de marcas y patrones de flujo. Al mismo tiempo, la inspección periódica del sistema de calentamiento del molde para garantizar su funcionamiento estable es la base para garantizar la calidad de la fundición.

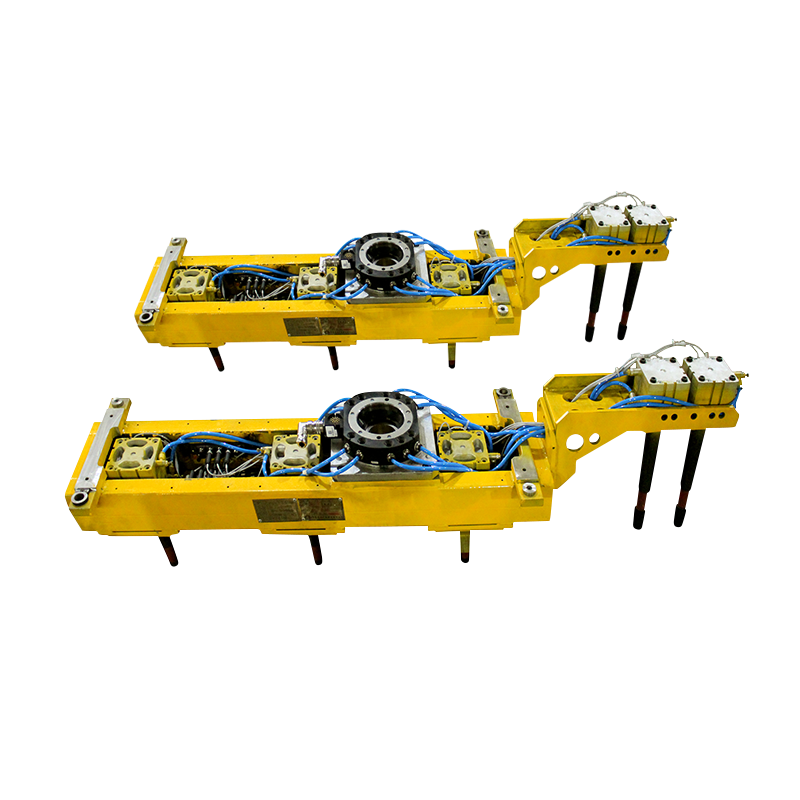

En segundo lugar, optimizar el diseño del rodete también es una parte importante para mejorar la calidad de la fundición. Un diseño razonable de la profundidad y el ancho del canal y la posición y forma de la compuerta pueden garantizar que el líquido metálico fluya hacia el molde de manera uniforme y estable, evitando obstáculos de flujo causados por un diseño complejo. Además, ajustar la temperatura y la velocidad de llenado del líquido metálico y establecer parámetros razonablemente de acuerdo con las características de los diferentes líquidos metálicos y los requisitos del proceso de fundición pueden mejorar eficazmente la fluidez del líquido metálico y prevenir la aparición de turbulencias.

Tampoco se debe ignorar la mejora del sistema de escape del molde. Al aumentar el número y tamaño de los orificios de ventilación y ajustar la posición de los orificios de ventilación para garantizar que el gas dentro del molde pueda descargarse a tiempo, se puede reducir eficazmente la aparición de burbujas y patrones. Al mismo tiempo, verifique periódicamente la permeabilidad de los orificios de ventilación y limpie las obstrucciones a tiempo para garantizar el funcionamiento normal del sistema de escape.

Finalmente, un control razonable de la cantidad y uniformidad del recubrimiento es una medida importante para evitar marcas y patrones de flujo. La cantidad adecuada de recubrimiento no solo puede reducir la fricción y la adhesión entre el metal fundido y el molde, sino también garantizar la uniformidad y el espesor adecuado del recubrimiento, evitando defectos causados por la acumulación excesiva de recubrimiento.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文