En la industria de fabricación de automóviles, moldes de tubo de escape desempeñe un papel indispensable en la mejora del rendimiento del vehículo, la protección del medio ambiente y la eficiencia de escape. Cada enlace en su diseño y fabricación afecta directamente la calidad y el rendimiento del producto final.

En términos de selección de materiales, los moldes de tubería de escape deben usar materiales de alta resistencia, resistentes al calor y resistentes a la corrosión para garantizar la estabilidad y la durabilidad en entornos de trabajo extremos. Las aleaciones de titanio y las aleaciones de aluminio son los materiales preferidos para la fabricación de moho debido a su peso ligero, alta resistencia y excelente resistencia al calor. Estos materiales no solo pueden soportar la alta temperatura y la alta presión generada por el motor, sino que también reducir significativamente el riesgo de deformación térmica del molde durante el uso, asegurando la precisión dimensional y la estabilidad de la forma del tubo de escape. Además, el uso de materiales resistentes a la corrosión, como el acero inoxidable, no solo puede extender la vida útil del moho, sino también evitar efectivamente la disminución de la eficiencia de escape causada por la corrosión.

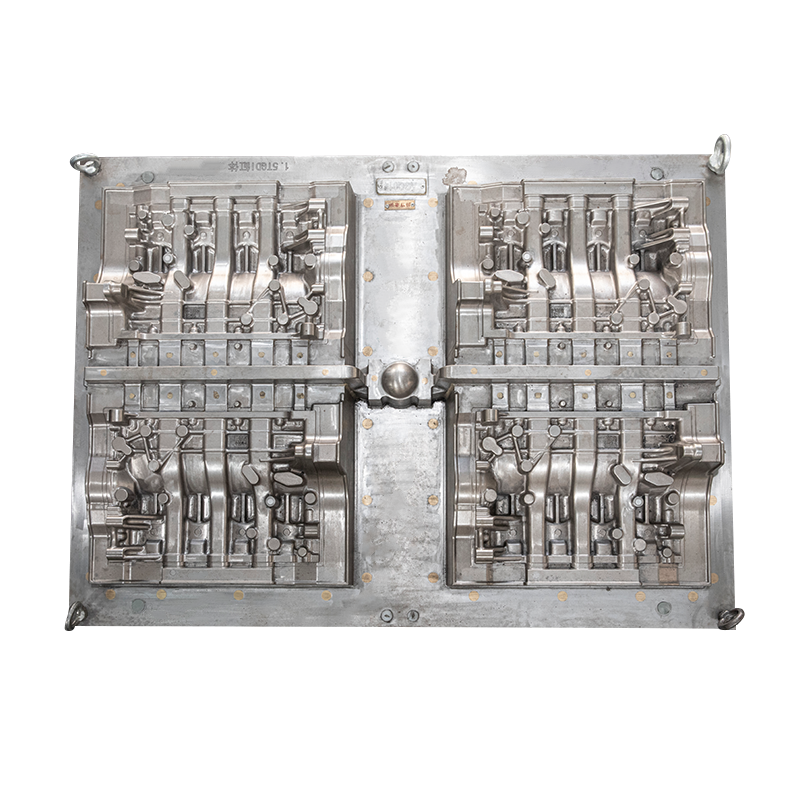

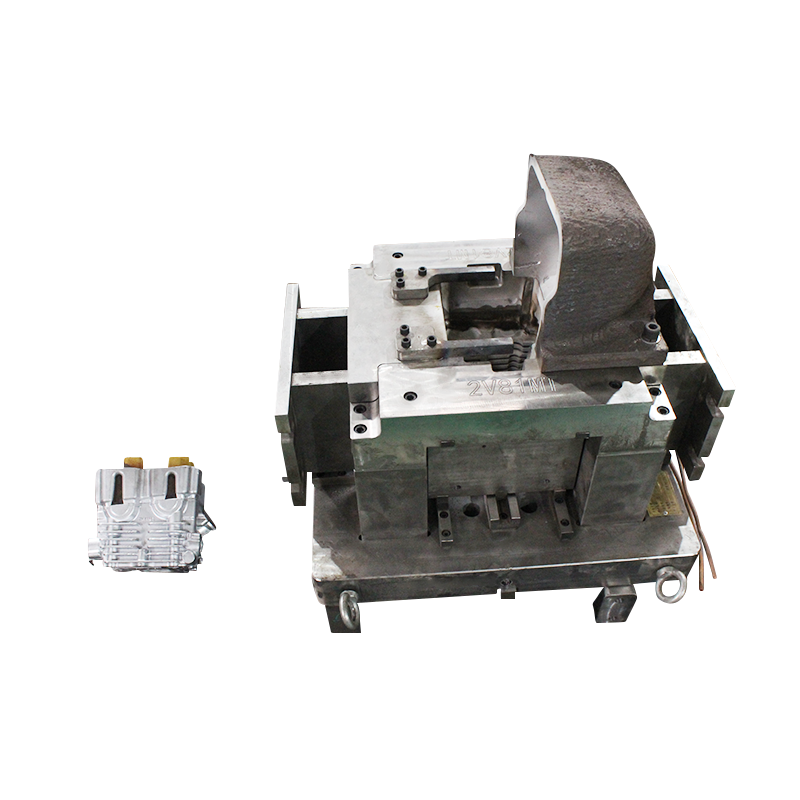

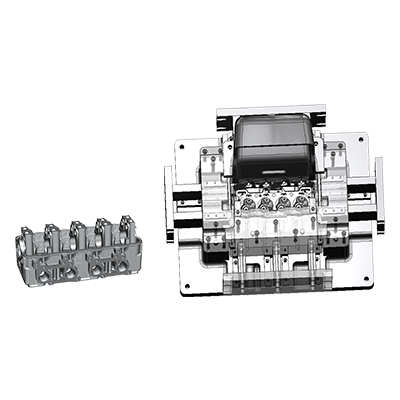

En términos de diseño de moho, optimizar la forma y el tamaño de la tubería es la clave para mejorar la eficiencia de escape. Los diseñadores deben analizar profundamente las características dinámicas del flujo de gas, usar simulación por computadora y verificación experimental, y determinar el mejor esquema de diseño de tubería. Por ejemplo, el uso de un diseño de tubería de expansión progresiva puede reducir efectivamente la resistencia al escape y aumentar la velocidad de flujo de los gases de escape; La curvatura y la longitud de la tubería razonable pueden ayudar a evitar corrientes y flotos de Eddy, asegurando así la descarga de gases de escape liso. Al mismo tiempo, el diseño del moho también debe considerar la coincidencia con el motor, garantizar la conexión cercana entre el tubo de escape y el puerto de escape del motor, reducir aún más la fuga de aire y mejorar la eficiencia de escape general.

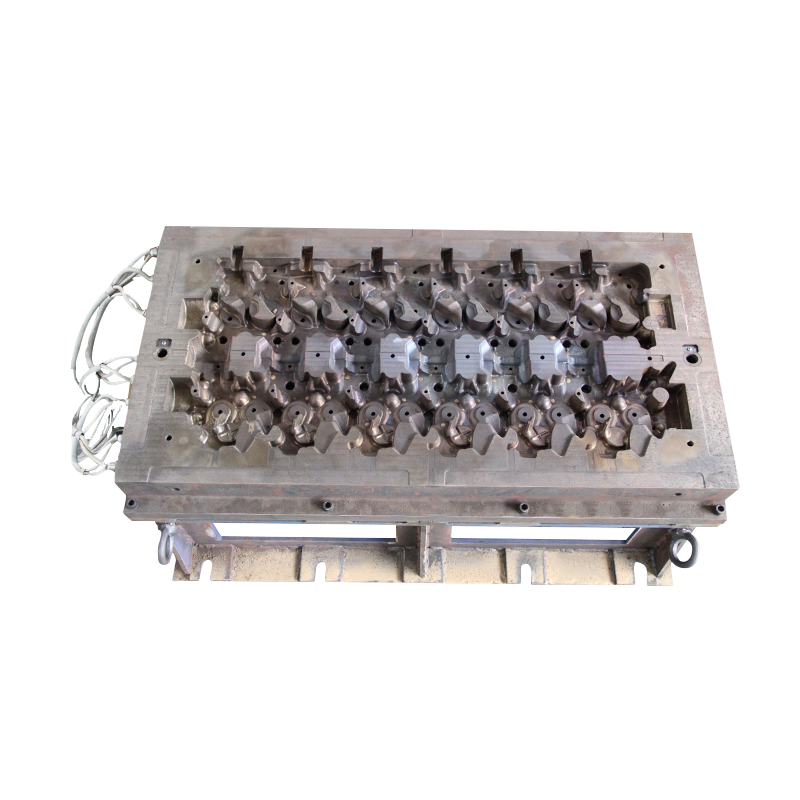

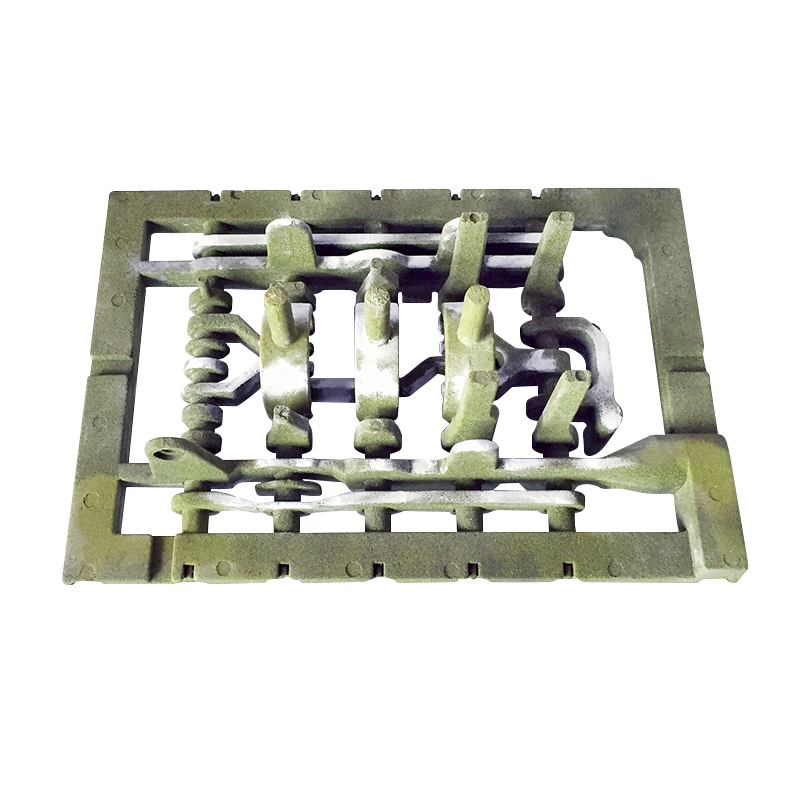

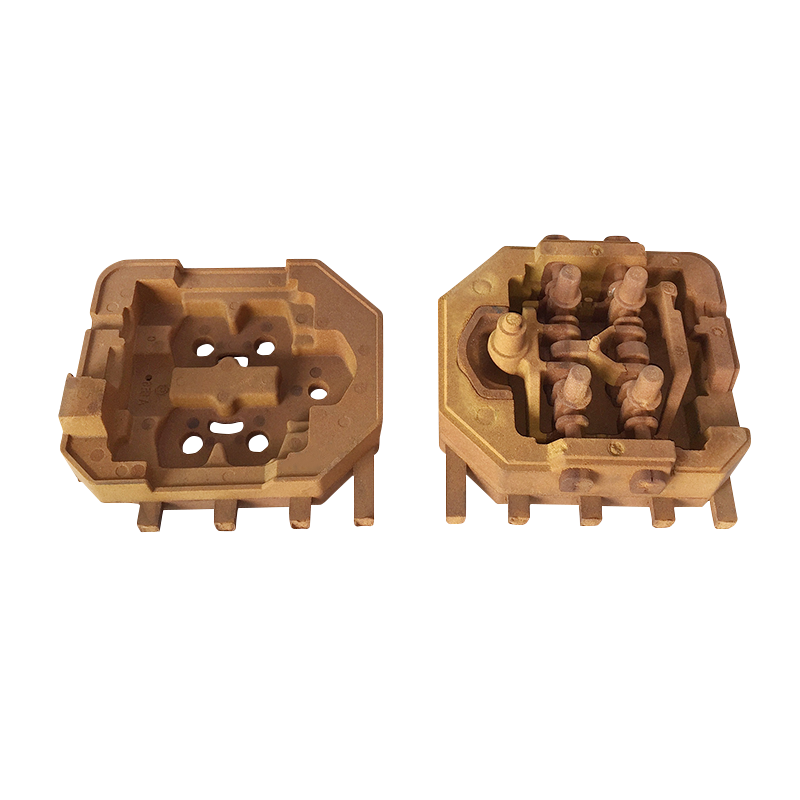

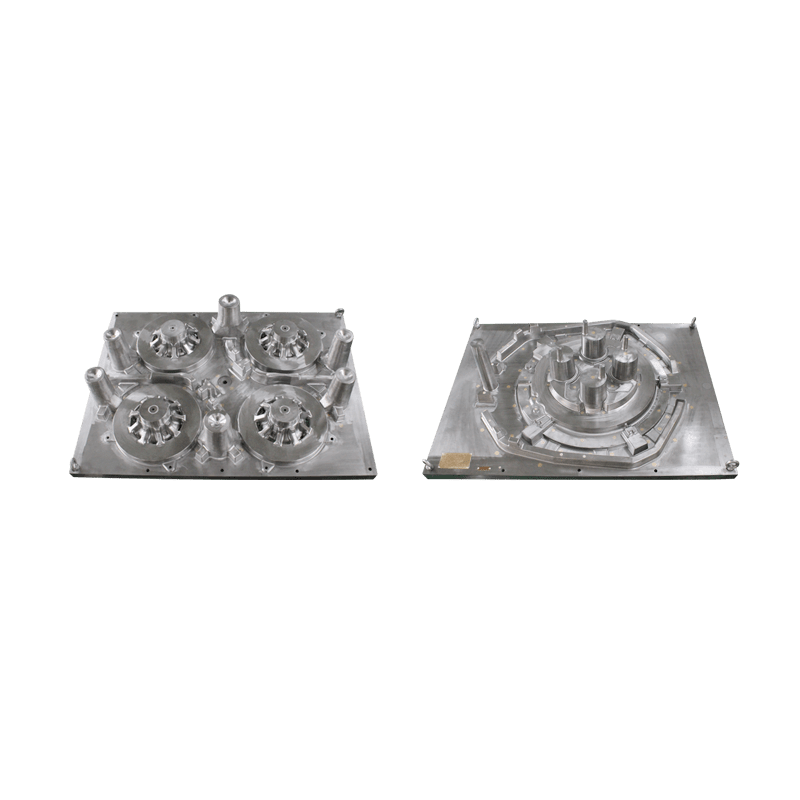

La optimización del proceso de fabricación es una parte importante para mejorar la eficiencia de escape del molde de tubería de escape. El uso de procesos avanzados de fundición, forja o soldadura puede garantizar la fabricación de alta precisión y una producción eficiente del moho. Por ejemplo, el proceso de fundición de precisión puede producir moldes de tubos de escape con formas complejas y dimensiones precisas, mientras que la tecnología de soldadura por láser puede lograr una conexión perfecta del molde, mejorando la resistencia general y el rendimiento de sellado. En el proceso de fabricación, el control estricto del tratamiento térmico y los procesos de tratamiento de superficie es la clave para garantizar la estabilidad dimensional y la resistencia a la corrosión del molde.

En términos de después de la optimización, el mantenimiento y la atención del moho regular son medidas necesarias para mejorar la eficiencia de escape. El trabajo de mantenimiento incluye limpiar los depósitos de aceite y carbono en la superficie del molde, verificar el desgaste del molde y repararlo o reemplazarlo a tiempo. Además, se pueden hacer ajustes oportunos y optimizaciones en el tubo de escape de acuerdo con el uso real del vehículo, como agregar materiales que absorben el sonido dentro del silenciador y ajustando la forma de sección transversal del tubo de escape, lo que puede mejorar aún más la eficiencia de escape.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文