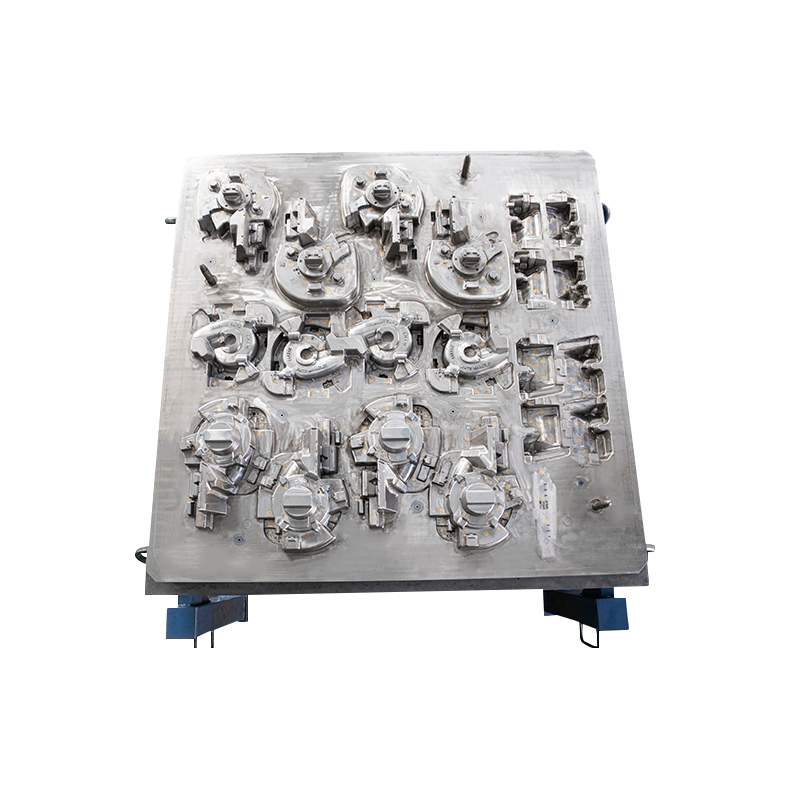

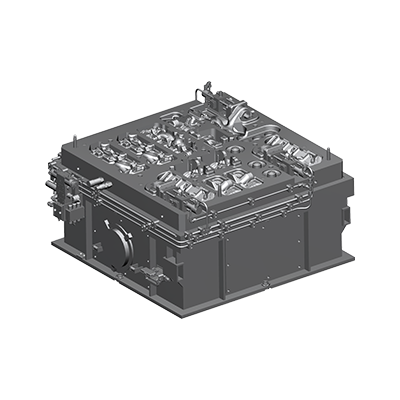

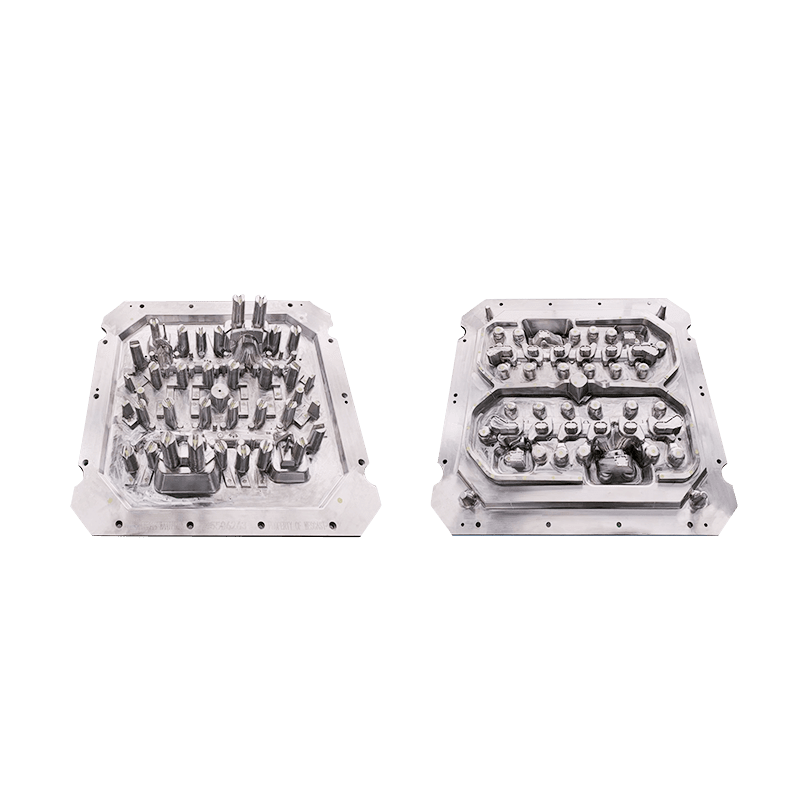

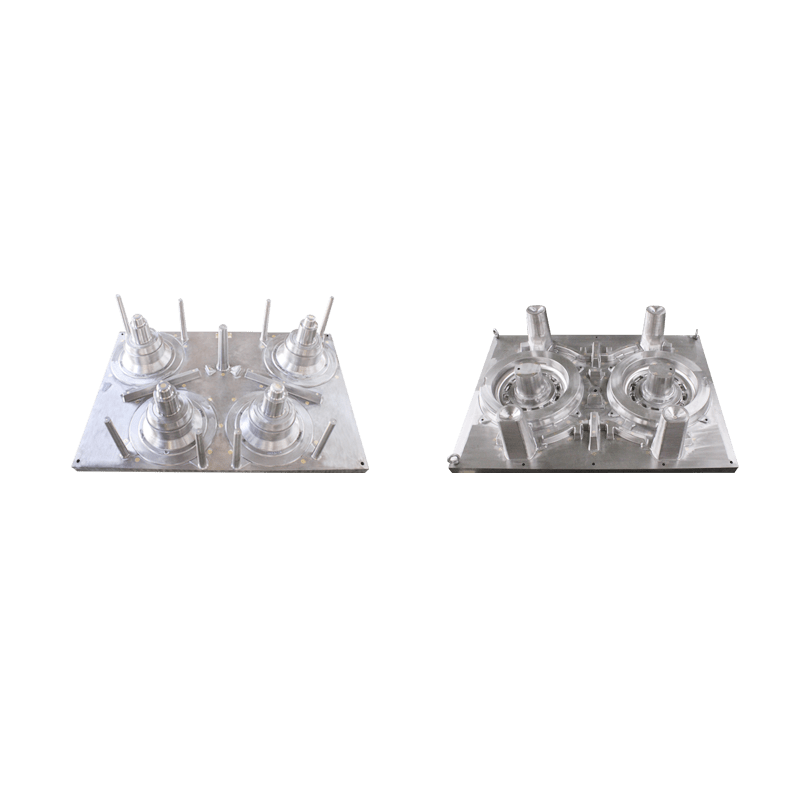

En vías de molde de bloque de cilindro Diseño y fabricación, la precisión de la geometría y el tamaño es la consideración principal. La estructura del bloque de cilindros es compleja y generalmente contiene múltiples orificios de cilindros, canales de enfriamiento y orificios de conexión. La reproducción precisa de estas características es crucial para el rendimiento general del motor. Durante la etapa de diseño, los ingenieros usan software de diseño asistido por computadora (CAD) para realizar un modelado 3D detallado para garantizar que la geometría del molde se ajuste perfectamente al diseño del bloque de cilindros. Cualquier error leve puede conducir a un ajuste deficiente del bloque de cilindro, lo que afecta directamente la eficiencia y la seguridad del motor.

La selección de materiales también es un enlace clave en el diseño y fabricación de moldes de bloques de cilindros. Los materiales utilizados para el molde deben tener una excelente resistencia al desgaste, una alta resistencia a la temperatura y resistencia a la corrosión para hacer frente al impacto del metal fundido a alta temperatura durante el proceso de fundición. Los materiales de moho comunes incluyen hierro fundido, acero de aleación y aleación de aluminio. Estos materiales no solo deben cumplir con los requisitos de fuerza y durabilidad, sino que también tienen en cuenta la procesabilidad y la economía. Al seleccionar materiales, los ingenieros también deben evaluar la vida útil esperada y los costos de mantenimiento del moho para maximizar los beneficios económicos.

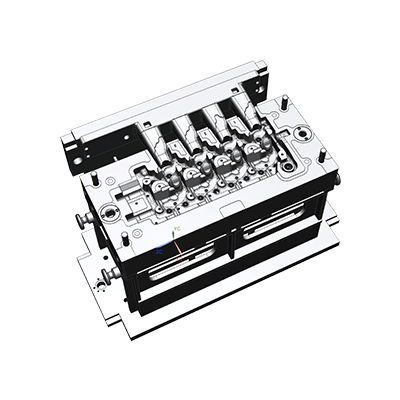

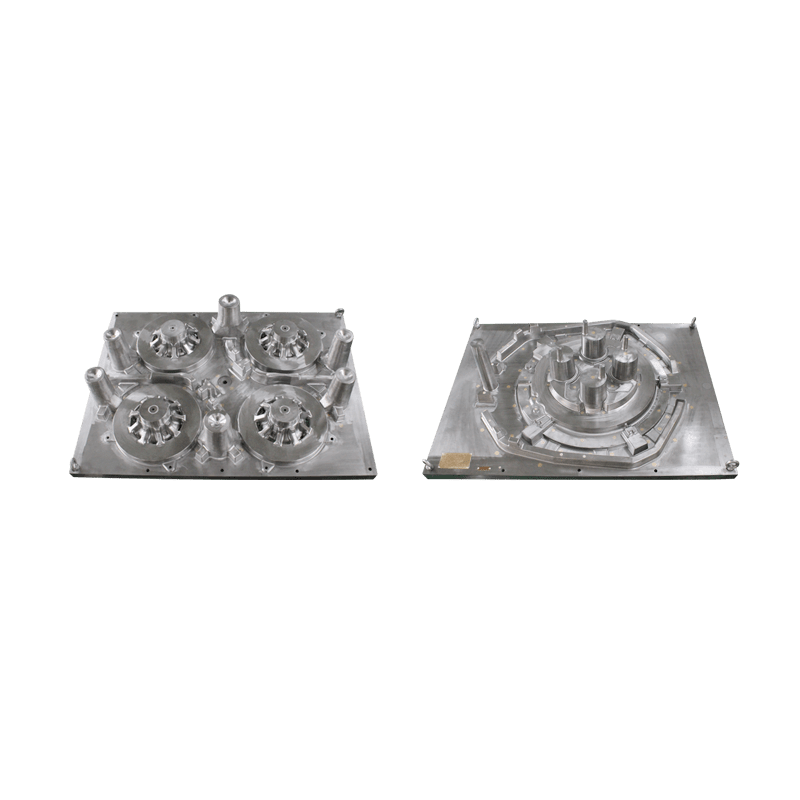

El diseño del sistema de enfriamiento no se puede ignorar en la fabricación de moho. El control efectivo de la temperatura es esencial para el proceso de fundición. La fluidez y la tasa de enfriamiento del metal fundido afectan directamente la calidad del producto final. El diseño razonable del sistema de enfriamiento del molde para garantizar un enfriamiento uniforme del metal en el molde puede evitar efectivamente defectos de fundición causados por una temperatura desigual, como poros y grietas. Al optimizar el diseño y el flujo del canal de enfriamiento, la eficiencia de fundición puede mejorarse significativamente y el costo de producción puede reducirse.

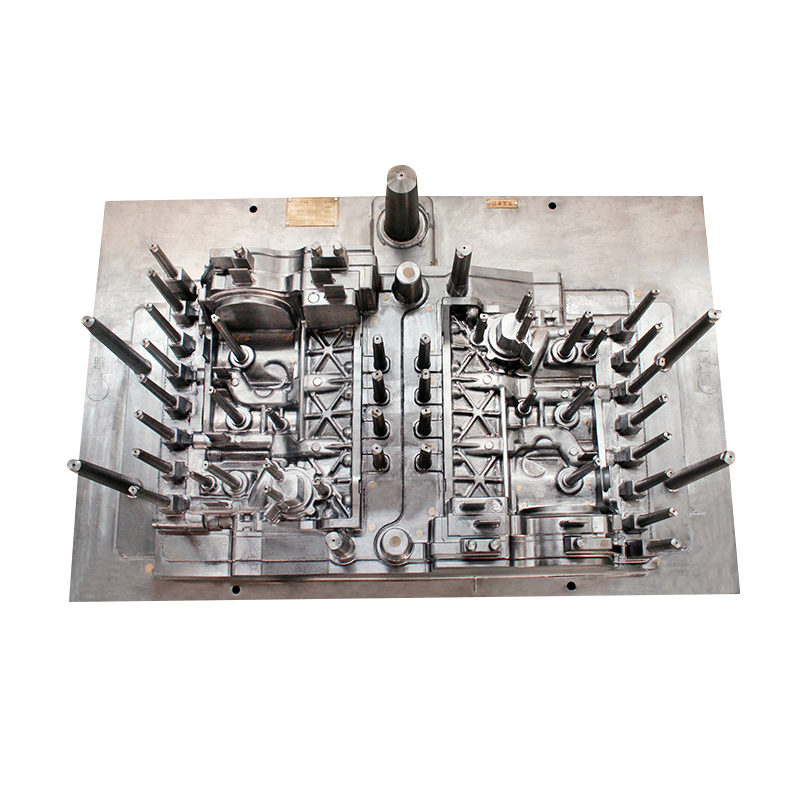

La tecnología de procesamiento del molde también es un factor importante para garantizar su rendimiento. La fabricación de moldes de bloques de cilindros generalmente se basa en tecnologías de procesamiento de alta precisión, como el fresado CNC y el mecanizado de descarga eléctrica. Estos procesos pueden garantizar el ajuste preciso de los diversos componentes del moho y mejorar el rendimiento general del molde. Durante el procesamiento, los ingenieros deben controlar estrictamente los parámetros de procesamiento, incluida la velocidad de corte, la velocidad de alimentación y el material de la herramienta, para lograr el mejor efecto de procesamiento. Además, no se puede ignorar el tratamiento superficial del molde. Los procesos como el pulido y el tratamiento térmico pueden mejorar significativamente la resistencia al desgaste del molde y la calidad de la superficie del producto terminado.

En la etapa de ensamblaje y puesta en marcha del molde, es clave garantizar el ajuste preciso de cada componente. El ensamblaje del molde generalmente requiere múltiples pruebas y ajustes para garantizar el efecto esperado durante el proceso de fundición. Los ingenieros deben realizar una evaluación integral del molde, verificar la conexión y el ajuste de cada componente, y garantizar la estabilidad y confiabilidad del molde en el uso real. A través de pruebas sistemáticas y depuración, los riesgos en el proceso de producción pueden reducirse efectivamente y la calidad del producto final puede mejorarse.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文