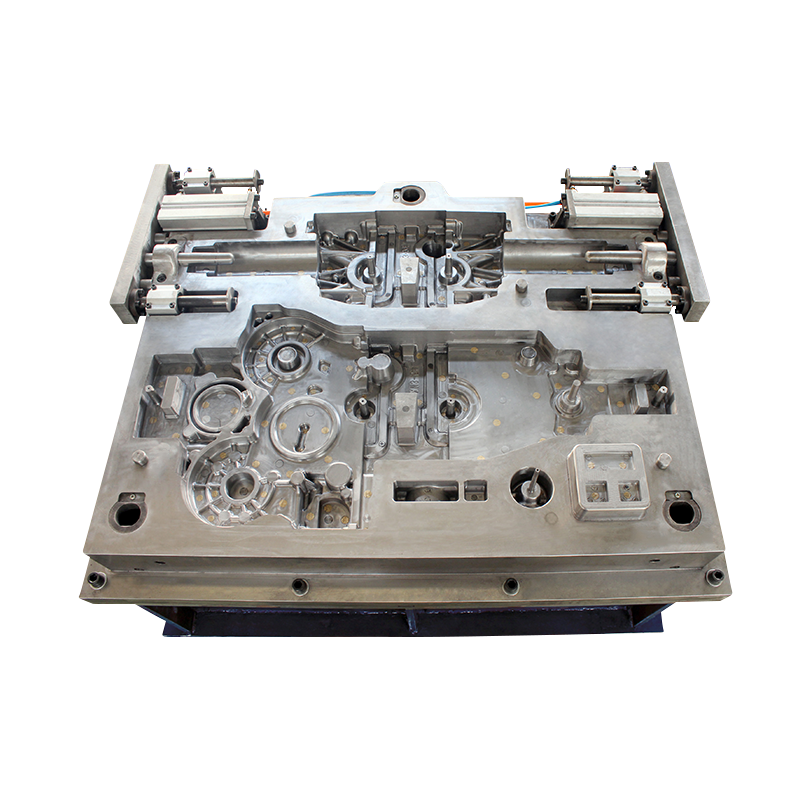

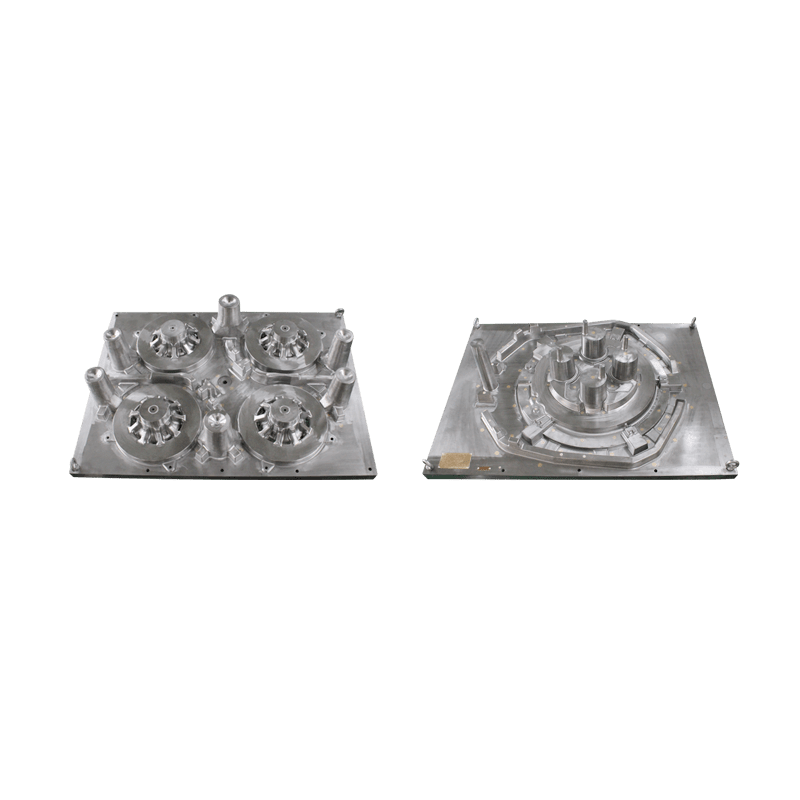

En el campo de la fabricación mecánica, el molde de culata es una de las herramientas centrales indispensables en el proceso de fabricación de motores. La calidad del molde de culata Afecta directamente la precisión de fabricación, la vida útil y el rendimiento general de la culata. Entre ellos, la estabilidad térmica del material del molde es un factor crucial, que determina directamente el rendimiento y la durabilidad del molde en entornos de alta temperatura y alta presión.

Definición e importancia de la estabilidad térmica.

La estabilidad térmica se refiere a la capacidad de un material para mantener sus propiedades físicas y químicas sin cambios en ambientes de alta temperatura. Para los materiales del molde, la estabilidad térmica afecta directamente los problemas de deformación, agrietamiento y desgaste que pueden ocurrir en el molde durante el procesamiento a alta temperatura. En la aplicación real de moldes de culatas, la temperatura del molde a menudo aumenta significativamente debido a factores como el calentamiento del material y la generación de calor por fricción. Si la estabilidad térmica del material del molde es insuficiente, no podrá resistir los desafíos del entorno de alta temperatura, lo que provocará fallas en el molde, lo que a su vez afecta la calidad de fabricación y la eficiencia de producción de la culata.

Efecto de la estabilidad térmica sobre la durabilidad de los moldes de culatas.

Resistencia a la deformación

En un ambiente de alta temperatura, el material del molde sufrirá expansión térmica. Si la estabilidad térmica del material es deficiente, el tamaño del molde cambiará, lo que afectará la precisión de fabricación de la culata. Cuanto mayor sea la estabilidad térmica del molde, mayor será su resistencia a la deformación y podrá mantener un tamaño y forma estables en condiciones de alta temperatura, garantizando así la precisión de fabricación de la culata.

Rendimiento antifisuras

En condiciones de alta temperatura, la tensión interna del material del molde aumentará significativamente. Si la estabilidad térmica del material es insuficiente, es muy fácil que el molde se agriete. El agrietamiento no solo reducirá la vida útil del molde, sino que también aumentará la tasa de desechos de la culata. Los materiales del molde con buena estabilidad térmica pueden resistir eficazmente el estrés por altas temperaturas, reducir el riesgo de agrietamiento y así mejorar la durabilidad del molde.

Resistencia al desgaste

En ambientes de alta temperatura, la fricción y el desgaste son una de las principales causas de fallas del molde. Los materiales del molde con excelente estabilidad térmica pueden mantener una alta dureza y resistencia al desgaste en condiciones de alta temperatura, reduciendo así la fricción y el desgaste y extendiendo la vida útil del molde. Además, una buena estabilidad térmica también puede mejorar la resistencia a la oxidación de la superficie del molde, reducir el desgaste por oxidación y mejorar aún más la durabilidad del molde.

Vida de fatiga térmica

La fatiga térmica se refiere al daño por fatiga causado por el material cuando sufre cambios periódicos de temperatura alta y baja. El molde de la culata se someterá a múltiples ciclos de calentamiento y enfriamiento durante su uso. Si la estabilidad térmica del material es deficiente, se agravará el daño por fatiga térmica, acortando así la vida útil del molde. Los materiales del molde con buena estabilidad térmica pueden resistir eficazmente el daño por fatiga térmica y mejorar la vida útil del molde por fatiga térmica.

Formas de mejorar la estabilidad térmica de los materiales del molde.

Seleccione materiales altamente resistentes al calor

En la etapa de diseño del molde, se debe dar prioridad a los materiales altamente resistentes al calor, como el acero aleado resistente al calor y las aleaciones de alta temperatura. Estos materiales no solo tienen una alta estabilidad térmica, sino que también tienen excelentes propiedades mecánicas, que pueden cumplir con los requisitos de uso de los moldes de culatas en ambientes de alta temperatura.

Optimizar el proceso de tratamiento térmico.

La estabilidad térmica de los materiales de los moldes se puede mejorar significativamente optimizando los procesos de tratamiento térmico, como el templado y el revenido. Los procesos razonables de tratamiento térmico pueden mejorar la estructura organizativa y el rendimiento de los materiales, de modo que mantengan propiedades físicas y químicas estables en condiciones de alta temperatura y mejoren aún más la eficiencia laboral y la vida útil del molde.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文