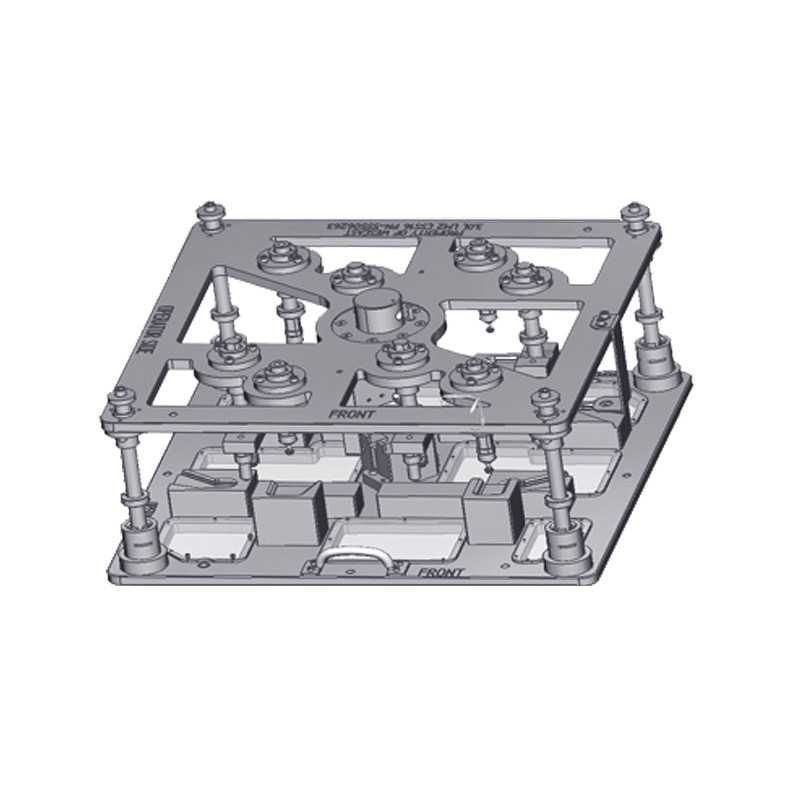

Molde de fundición a presión El diseño es un eslabón clave en la fabricación de piezas moldeadas de alta calidad, lo que afecta directamente la precisión dimensional, la calidad de la superficie y la eficiencia de producción de las piezas moldeadas. Al diseñar un molde de fundición a presión, se deben considerar múltiples aspectos, desde la estructura del molde hasta la selección del material, todos los cuales deben diseñarse y considerarse cuidadosamente para garantizar la calidad y la eficiencia de producción de la pieza moldeada final.

Diseño y requisitos de piezas moldeadas.

Antes de diseñar el molde de fundición a presión, primero debe comprender completamente los requisitos de diseño y las características de las piezas moldeadas. Esto incluye la forma, el tamaño, el espesor de la pared, los requisitos de calidad de la superficie, etc. de las piezas moldeadas. Sólo comprendiendo plenamente los requisitos de diseño de las piezas moldeadas podremos llevar a cabo un diseño de molde razonable para satisfacer las necesidades del producto.

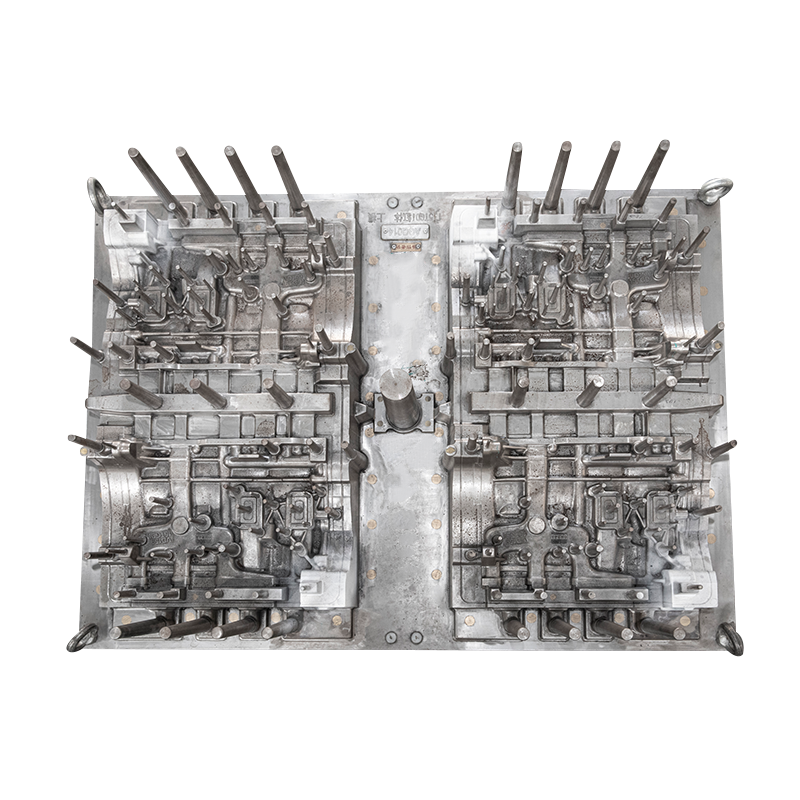

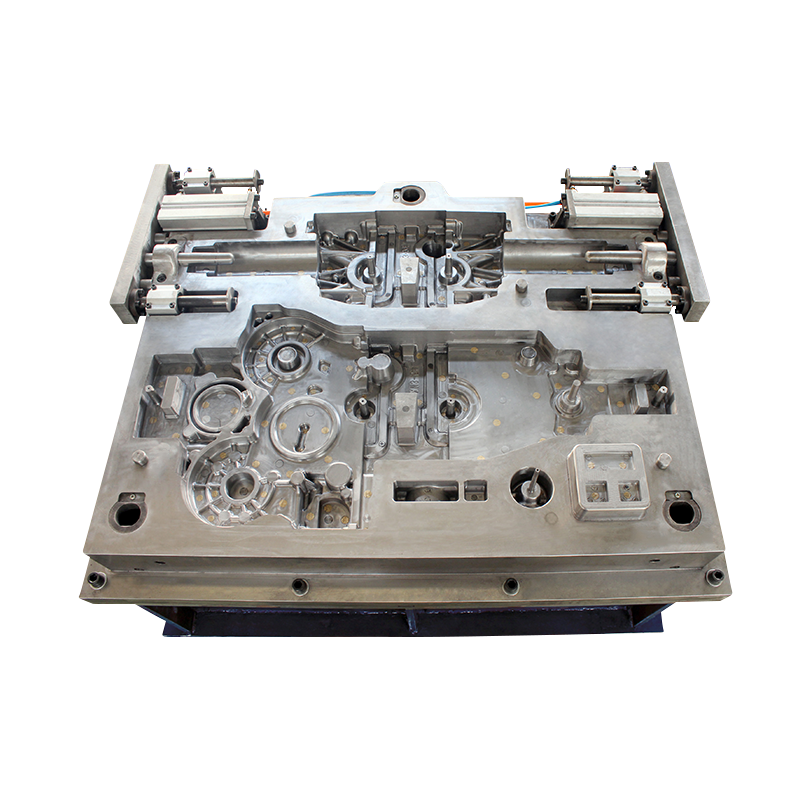

Diseño de estructura de molde.

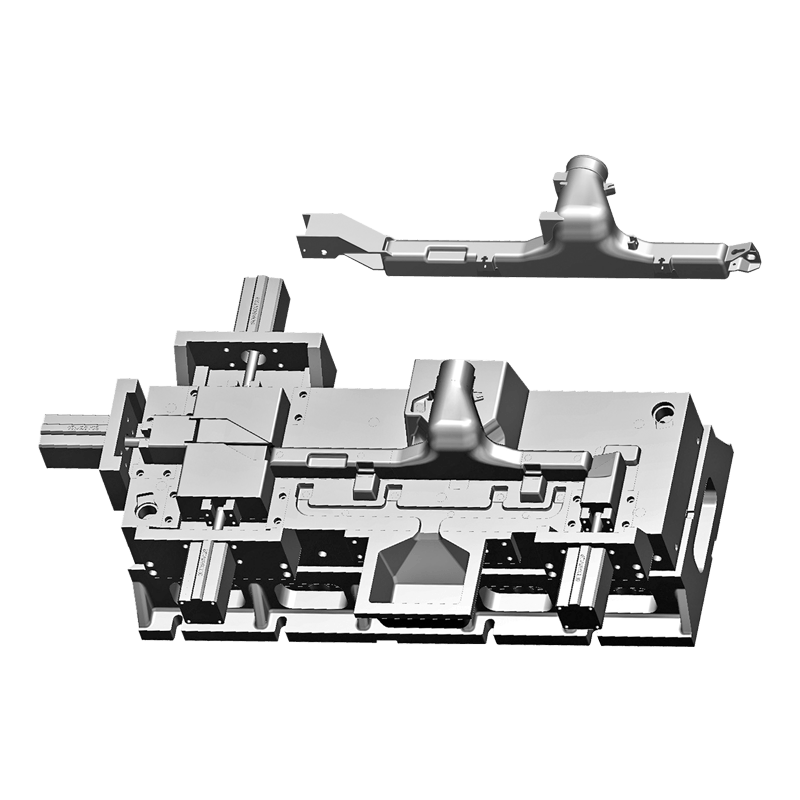

El diseño estructural del molde es uno de los factores clave que afectan el rendimiento de los moldes de fundición a presión. Un diseño razonable de la estructura del molde puede garantizar la precisión dimensional y la calidad de la superficie de las piezas moldeadas. En el diseño de la estructura del molde se deben considerar los siguientes aspectos:

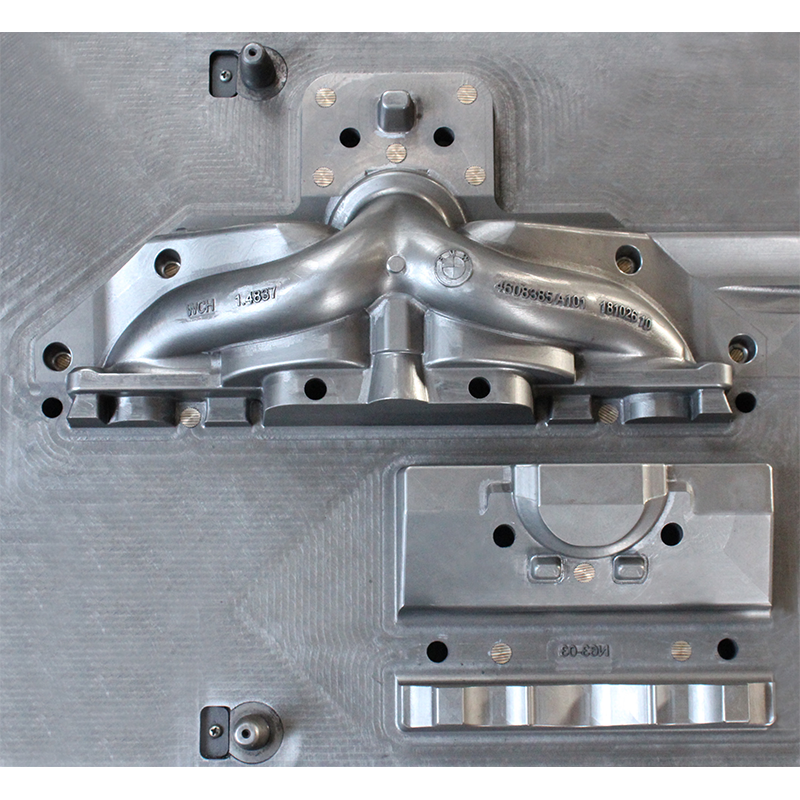

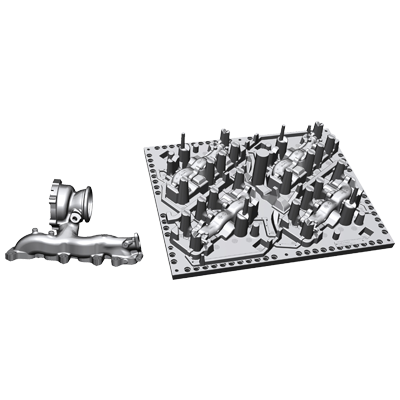

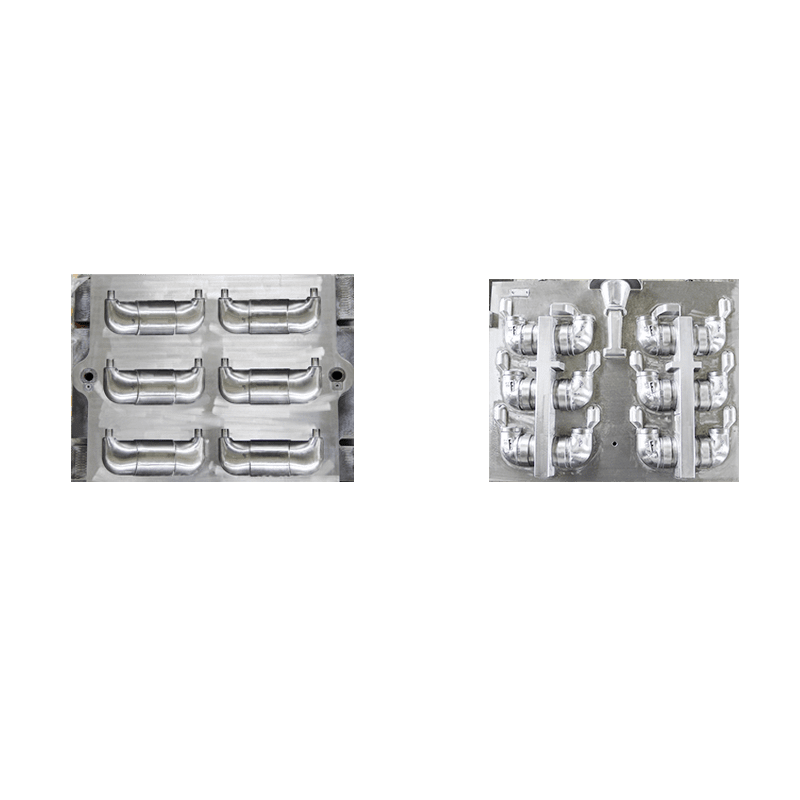

Diseño de la cavidad del molde: el diseño de la cavidad del molde debe diseñarse razonablemente de acuerdo con la forma y el tamaño de las piezas moldeadas para garantizar la precisión dimensional y la calidad de la superficie de las piezas moldeadas.

Diseño del sistema de refrigeración: el diseño del sistema de refrigeración puede afectar la velocidad de enfriamiento y la distribución de temperatura de las piezas moldeadas. Un diseño razonable del sistema de refrigeración puede controlar eficazmente la velocidad de enfriamiento de las piezas moldeadas y evitar deformaciones y grietas causadas por el estrés térmico.

Diseño del sistema de canales: El diseño del sistema de canales puede afectar la uniformidad del relleno metálico y la generación de burbujas. Un diseño razonable del sistema de canales puede mejorar la uniformidad del relleno de metal y reducir la generación de burbujas y defectos.

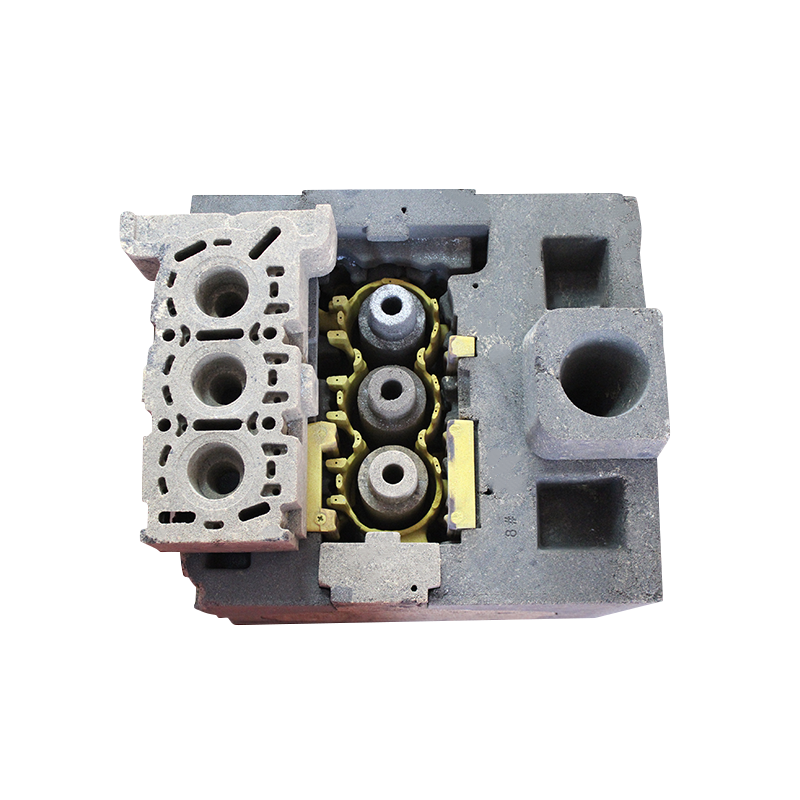

Selección de materiales

La selección de materiales es uno de los factores importantes que afectan el rendimiento de los moldes de fundición a presión. Elegir el material adecuado puede mejorar la resistencia al desgaste, la resistencia a la corrosión y la resistencia a altas temperaturas del molde, extendiendo así la vida útil del molde. Los materiales comunes para moldes incluyen acero para herramientas, carburo, etc. Seleccione el material apropiado de acuerdo con los requisitos de las piezas moldeadas y el entorno de producción.

Precisión del procesamiento del molde

La precisión del procesamiento del molde afecta directamente la precisión dimensional y la calidad de la superficie de las piezas moldeadas. El uso de tecnología y equipos de procesamiento de alta precisión puede mejorar la precisión del procesamiento del molde y garantizar que el tamaño y la forma del molde cumplan con los requisitos de diseño. Las técnicas comunes de procesamiento de moldes incluyen fresado CNC, electroerosión, etc. El mecanizado de precisión puede mejorar la precisión del procesamiento y la calidad de la superficie del molde.

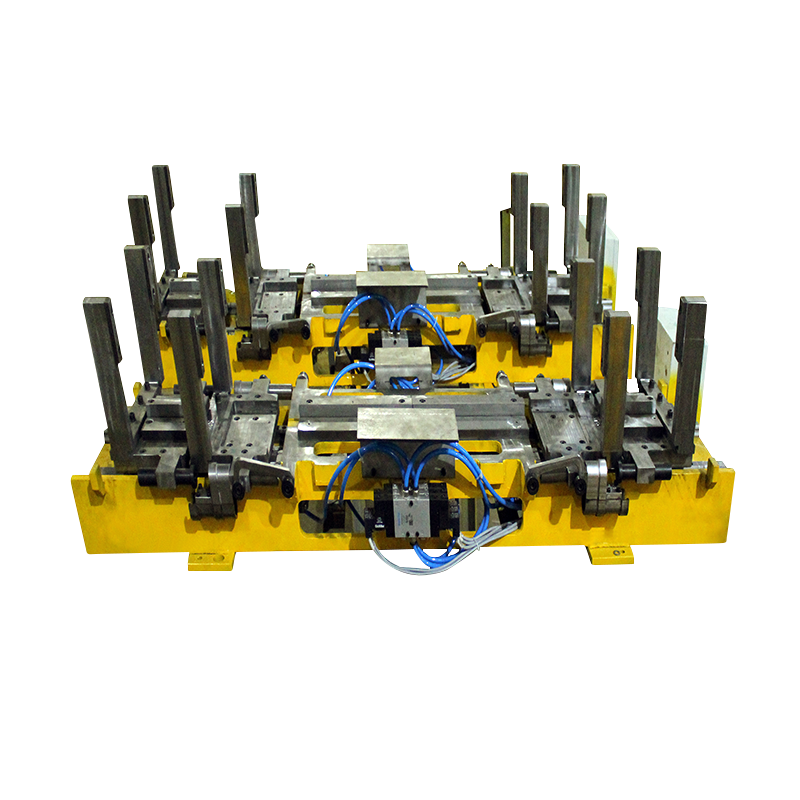

Montaje y depuración de moldes.

El montaje y la depuración de moldes son vínculos clave para garantizar un rendimiento estable de los moldes de fundición a presión. Durante el proceso de montaje y depuración del molde, es necesario prestar atención a los siguientes aspectos:

Precisión de ajuste del molde: la precisión de ajuste de las piezas del molde afecta directamente la estabilidad operativa del molde y la precisión dimensional de las piezas moldeadas. Mediante un montaje y una depuración precisos, se puede garantizar que la precisión del molde cumpla con los requisitos de diseño.

Diseño del sistema de lubricación: el diseño adecuado del sistema de lubricación puede reducir la fricción entre las piezas del molde y extender la vida útil del molde. Durante el proceso de montaje y depuración, es necesario asegurar la suavidad y estabilidad del sistema de lubricación.

Depuración de moldes: la depuración de moldes es un vínculo clave para garantizar la calidad de las piezas moldeadas. Es necesario optimizar el proceso de moldeo mediante moldeo de prueba y ajuste de parámetros para garantizar la precisión dimensional y la calidad de la superficie de las piezas moldeadas.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文