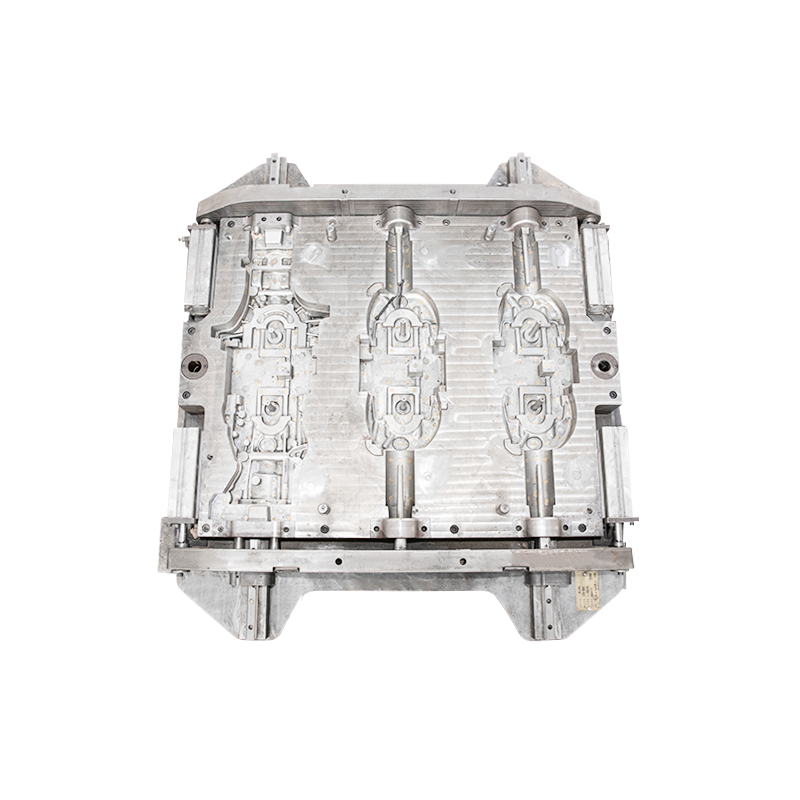

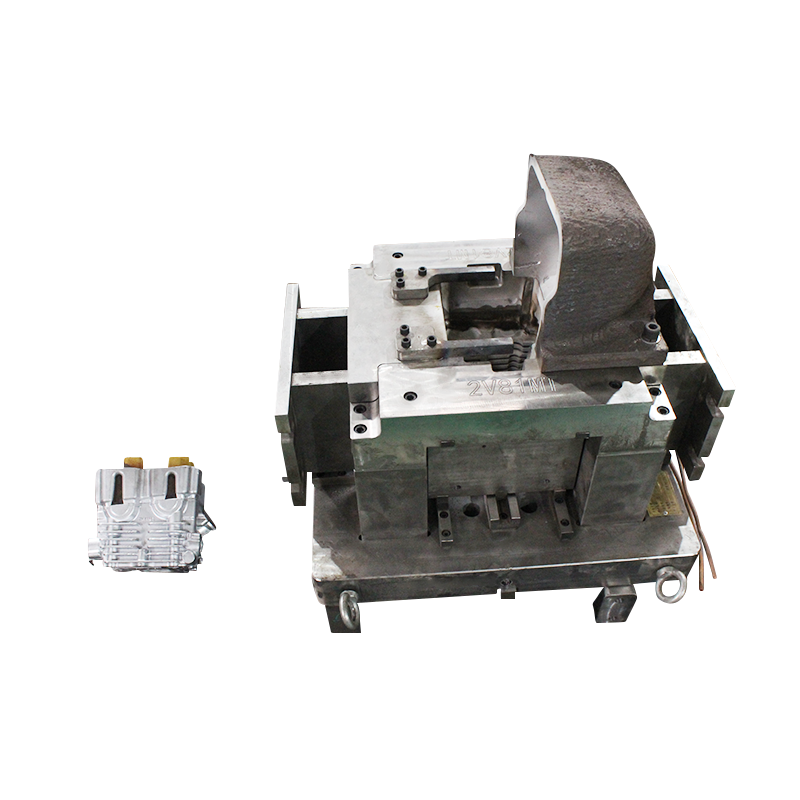

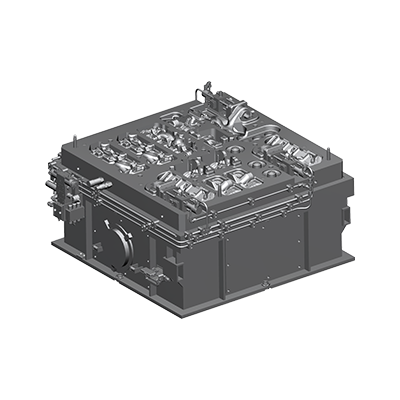

El sistema de escape del molde de bloque de cilindro es una parte indispensable del proceso de fundición, y la calidad de su diseño afecta directamente la calidad del producto de fundición. Para optimizar el rendimiento del sistema de escape, el diseñador debe analizar profundamente las características de flujo del gas dentro del molde desde la perspectiva de la mecánica de fluidos. Mediante el uso de la tecnología de simulación de dinámica de fluidos computacionales (CFD), el comportamiento del flujo de gas se puede predecir de manera efectiva, y luego la geometría y el diseño de los surcos de escape, los agujeros de escape y los canales de escape se pueden optimizar para mejorar la eficiencia de escape del gas.

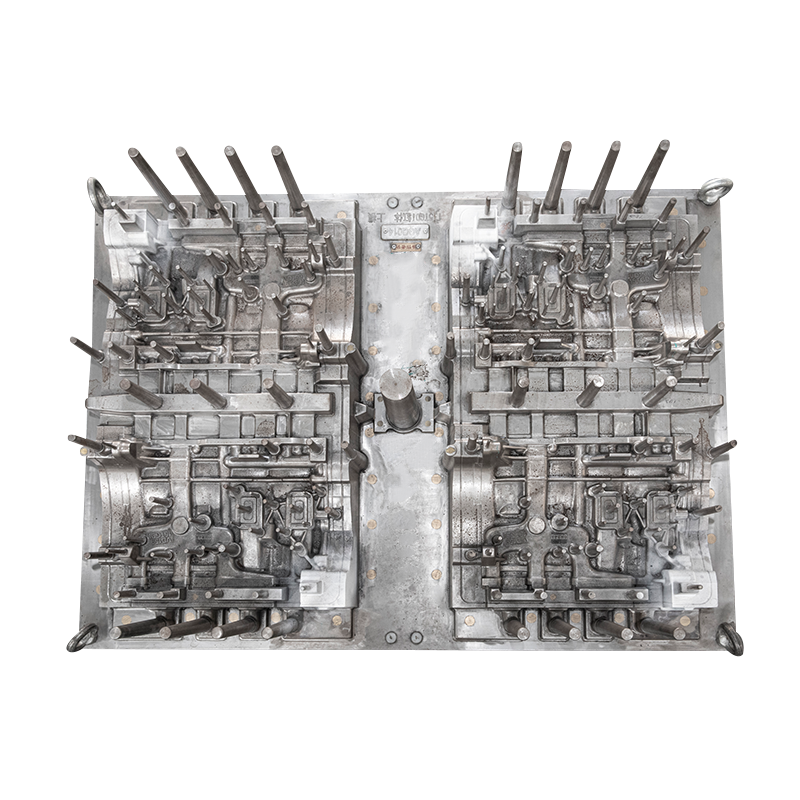

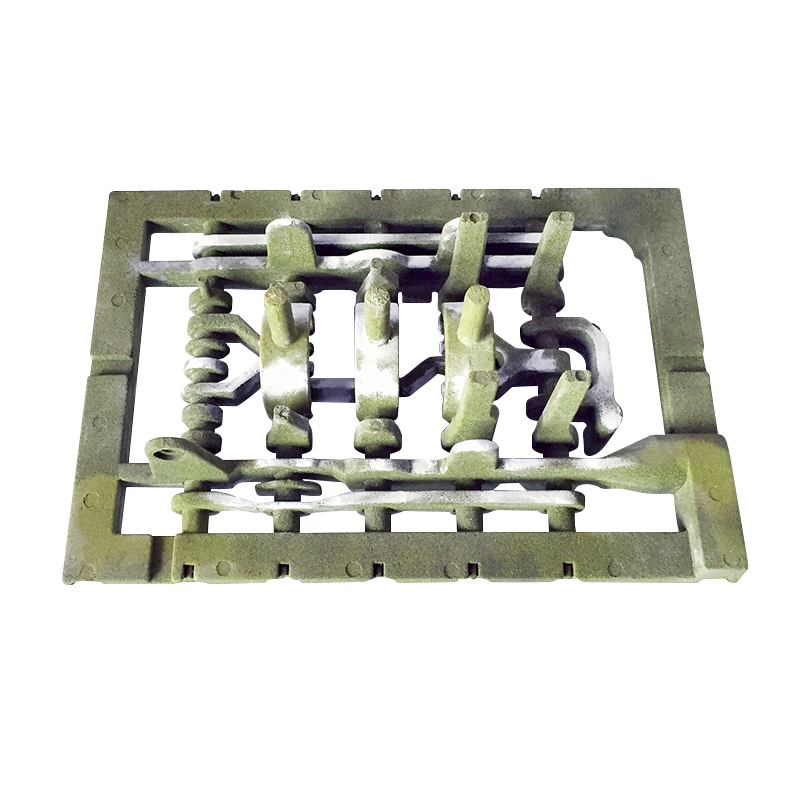

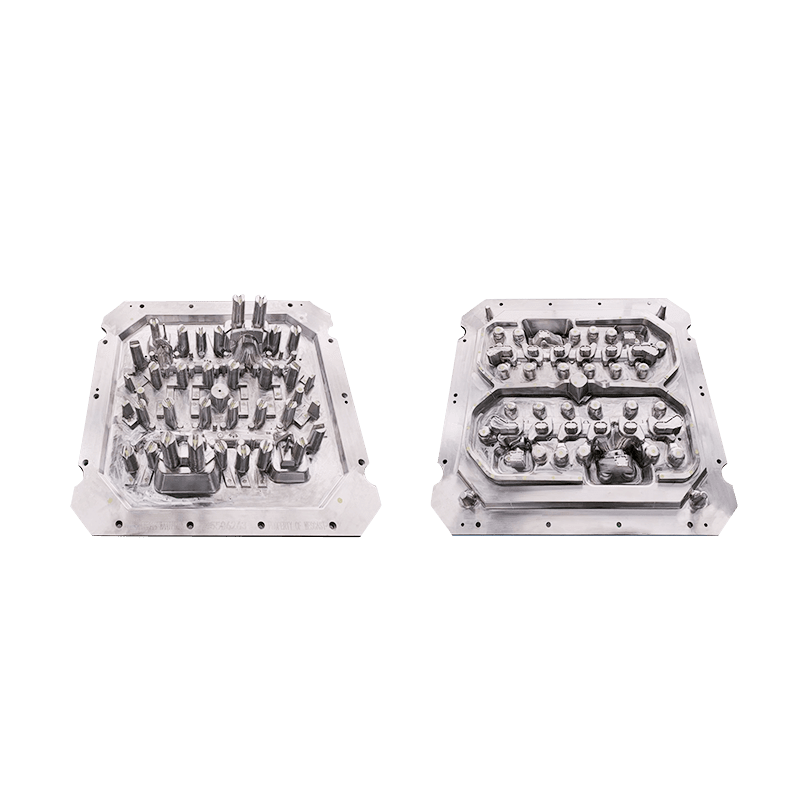

En aplicaciones prácticas, el diseño del surco de escape debe tener en cuenta la forma y la complejidad del fundición. Para los bloques de cilindros con formas complejas, los diseñadores pueden mejorar la eficiencia del escape de gas al organizar razonablemente múltiples surcos de escape para evitar la retención de gas en la cavidad del moho. La distribución de los agujeros de escape también debe tener en cuenta las áreas de recolección de gas que pueden aparecer durante el proceso de fundición para garantizar que el gas pueda descargarse rápidamente y reducir la aparición de defectos.

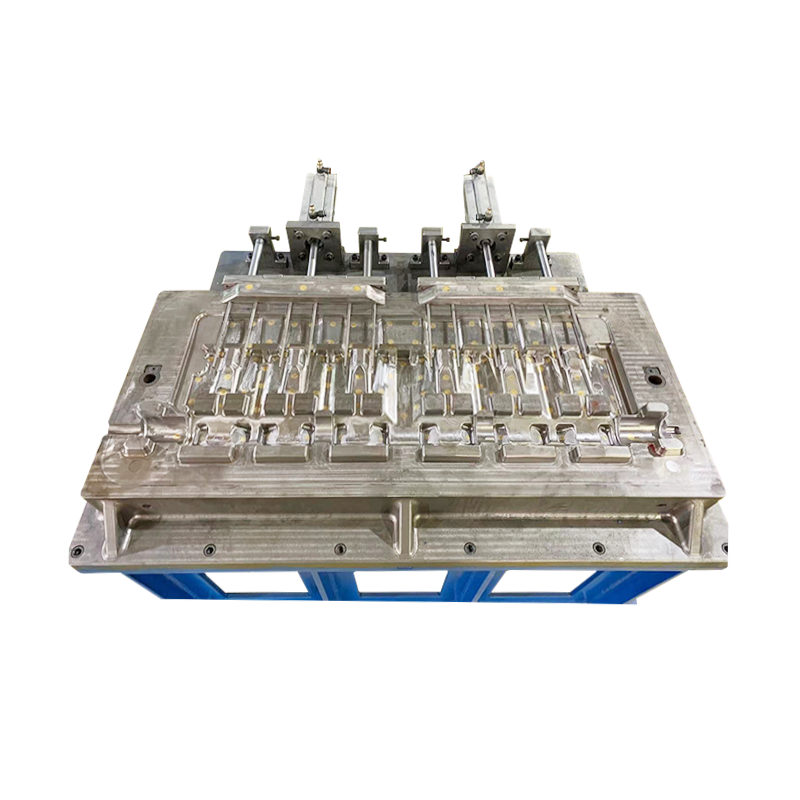

Al mismo tiempo, el diseño del canal de escape no debe ignorarse. El diseño del canal debe garantizar un flujo de gas suave y evitar giros agudos y cambios repentinos en las secciones transversales, lo que aumentará la resistencia al flujo y afectará la eficiencia del escape del gas. Por lo tanto, el canal de escape debe diseñarse con una forma gradual tanto como sea posible para reducir la resistencia al flujo y mejorar la eficiencia del escape.

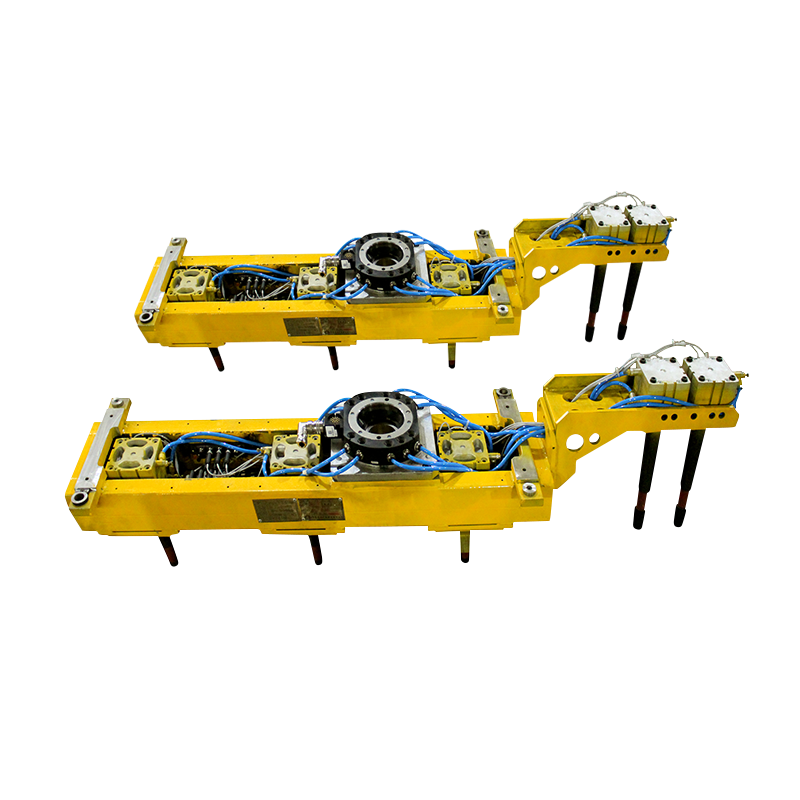

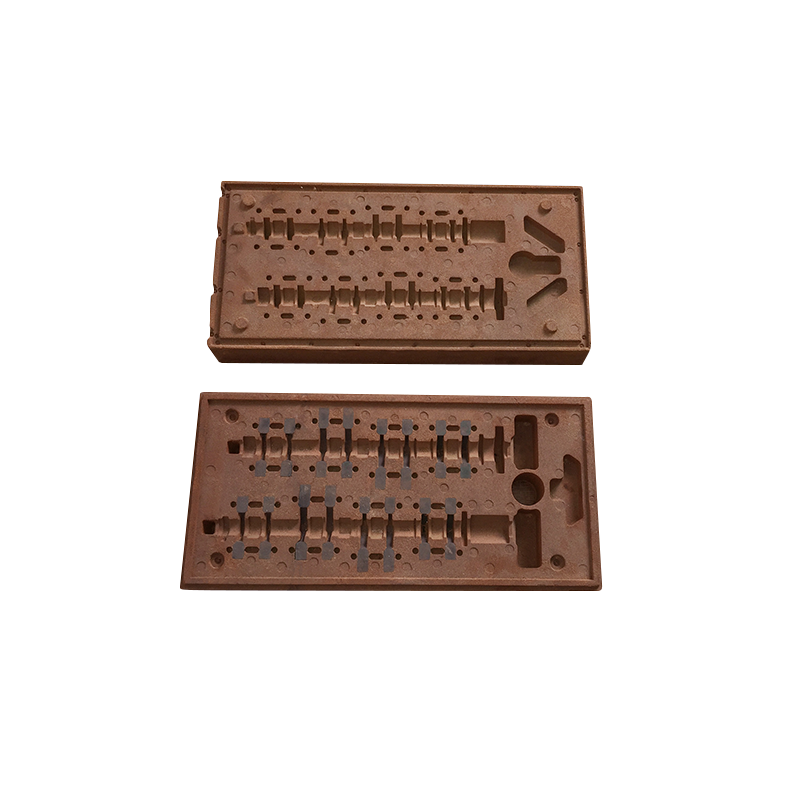

En términos de selección de materiales, los componentes del sistema de escape deben estar hechos de materiales resistentes a alta temperatura y resistentes a la corrosión, como aleaciones de alto cromo o aceros resistentes al calor, para hacer frente a la erosión de metal fundido a alta temperatura. Durante el proceso de lanzamiento. Al mismo tiempo, el proceso de tratamiento de la superficie también debe tomarse en serio. Se utilizan arengalas, pulido y otros procesos para mejorar la suavidad de la superficie y reducir aún más la resistencia a la fricción durante el flujo de gas.

En el proceso de fabricación del sistema de escape, el mecanizado de precisión es la clave para garantizar su rendimiento. El uso de la tecnología de mecanizado CNC puede garantizar la precisión del mecanizado de las surcos de escape, los orificios de escape y los canales de escape para cumplir con los requisitos de diseño. Al mismo tiempo, el enlace de inspección de calidad posterior es indispensable. A través de métodos de inspección estrictos, se asegura que cada componente del sistema de escape pueda cumplir con los altos estándares de requisitos de calidad.

Finalmente, el diseño optimizado del sistema de escape de moho de bloque de bloque de cilindros no solo puede mejorar la calidad de los productos de fundición, sino también reducir efectivamente el costo de producción. Al mejorar la eficiencia de descarga de gas, reducir los defectos de fundición y luego reducir las tasas de retrabajo y desechos, se puede mejorar la eficiencia de producción. Por lo tanto, al diseñar y fabricar mohos de bloque de cilindros, las empresas deben prestar atención al diseño del sistema de escape para garantizar que pueda jugar su máxima eficiencia en el proceso de fundición y proporcionar garantías confiables para el lanzamiento de productos de alta calidad.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文