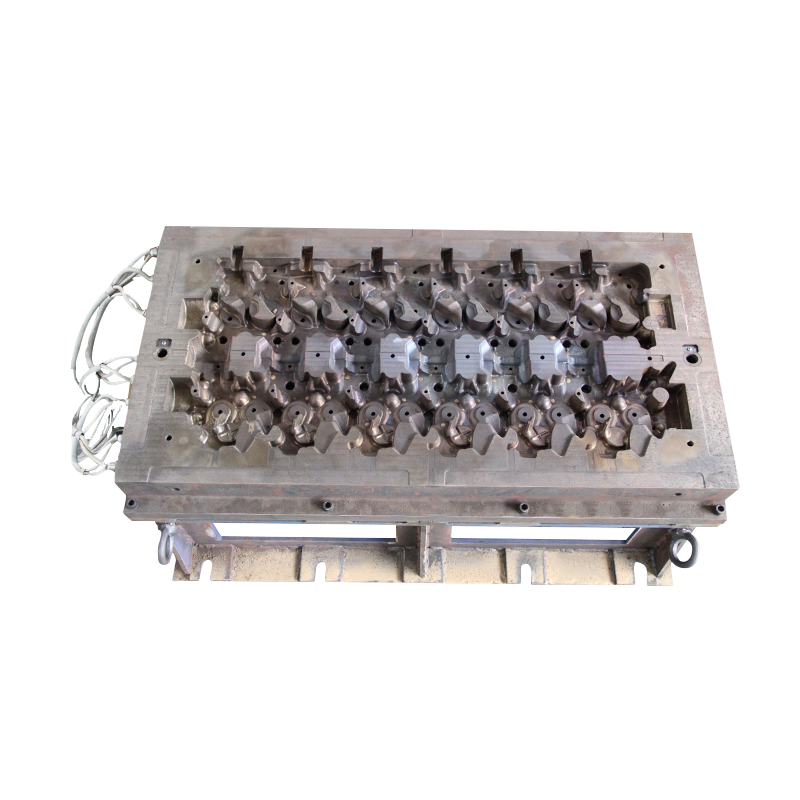

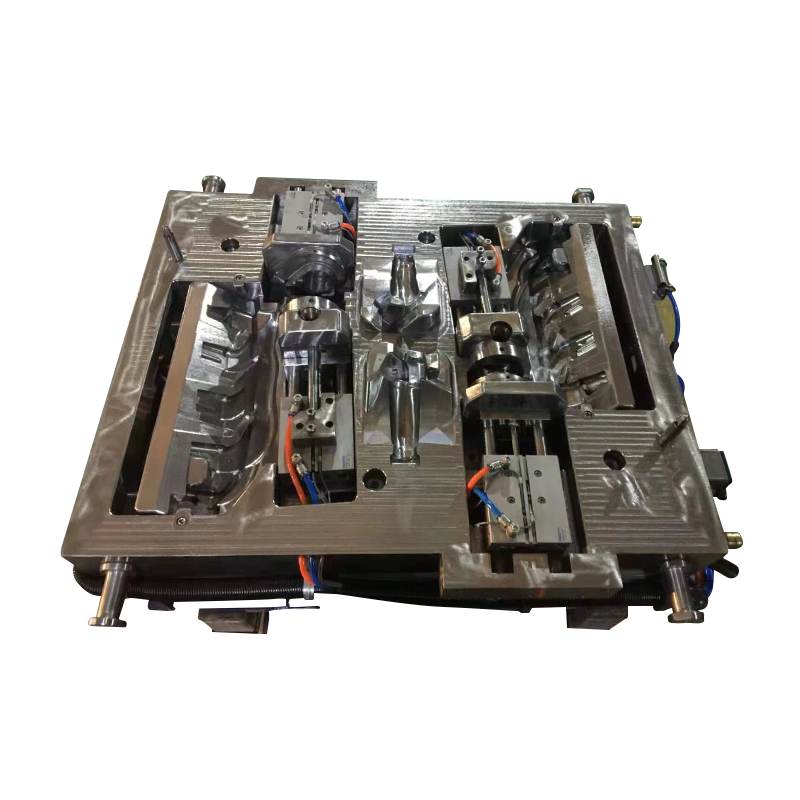

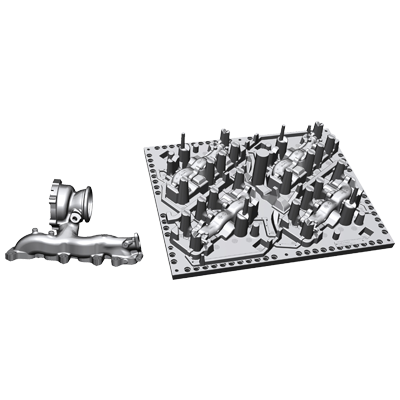

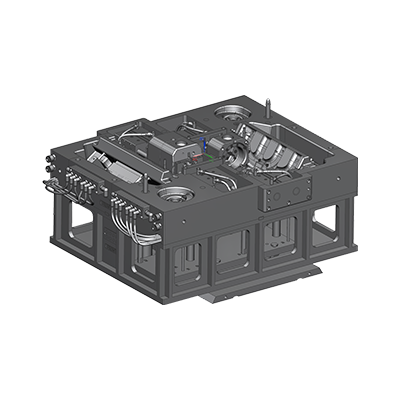

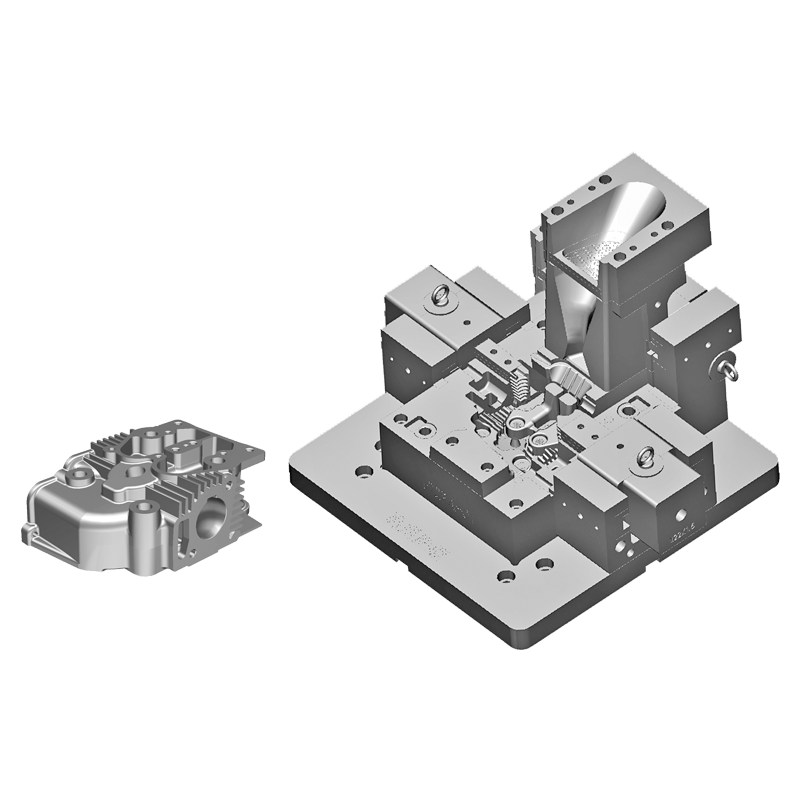

Los procesos de selección de materiales y tratamiento térmico aplicados a moldes para motores de automóviles son parte integral de su rendimiento, durabilidad y precisión. Estos materiales y tratamientos meticulosamente elegidos son vitales para garantizar que los moldes resistan las exigentes condiciones de la producción en masa, mantengan tolerancias estrictas y entreguen consistentemente componentes de motor de alta calidad.

Consideraciones sobre materiales para moldes de motores

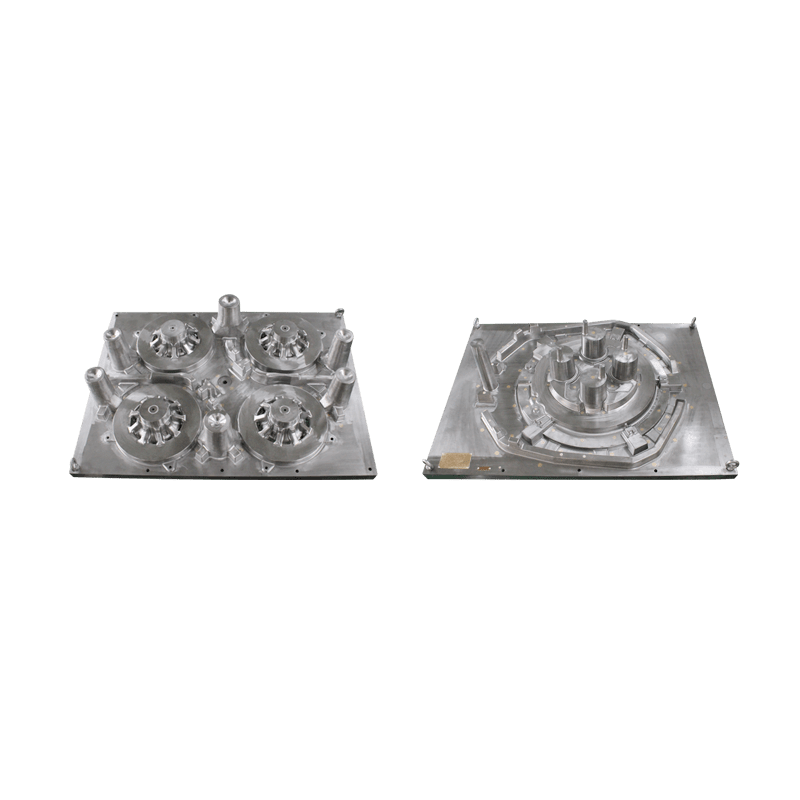

Seleccionar el material adecuado para los moldes de motores de automóviles es una decisión crítica que influye directamente en la longevidad, la estabilidad térmica, la resistencia al desgaste y el rendimiento general del molde. Los aceros para herramientas de alta calidad se utilizan comúnmente debido a sus excepcionales propiedades mecánicas y su idoneidad para procesos de moldeo de precisión:

Acero para herramientas H13: Reconocido por su excelente resistencia al calor y al desgaste, el acero para herramientas H13 es una opción popular para moldes de motores de automóviles. Mantiene su dureza a altas temperaturas, lo que lo hace muy adecuado para los ciclos repetidos de calentamiento y enfriamiento que se encuentran durante el moldeo por inyección.

Acero para herramientas P20: El acero para herramientas P20 es otro material comúnmente utilizado debido a su versatilidad y maquinabilidad. Ofrece buena tenacidad, uniformidad en la dureza y estabilidad dimensional, todo lo cual es crucial para mantener la precisión de los componentes del molde.

Acero para herramientas D2: El acero para herramientas D2 es conocido por su alta dureza, resistencia a la abrasión y buena estabilidad dimensional. A menudo se utiliza para componentes de moldes sujetos a mucho desgaste e impacto.

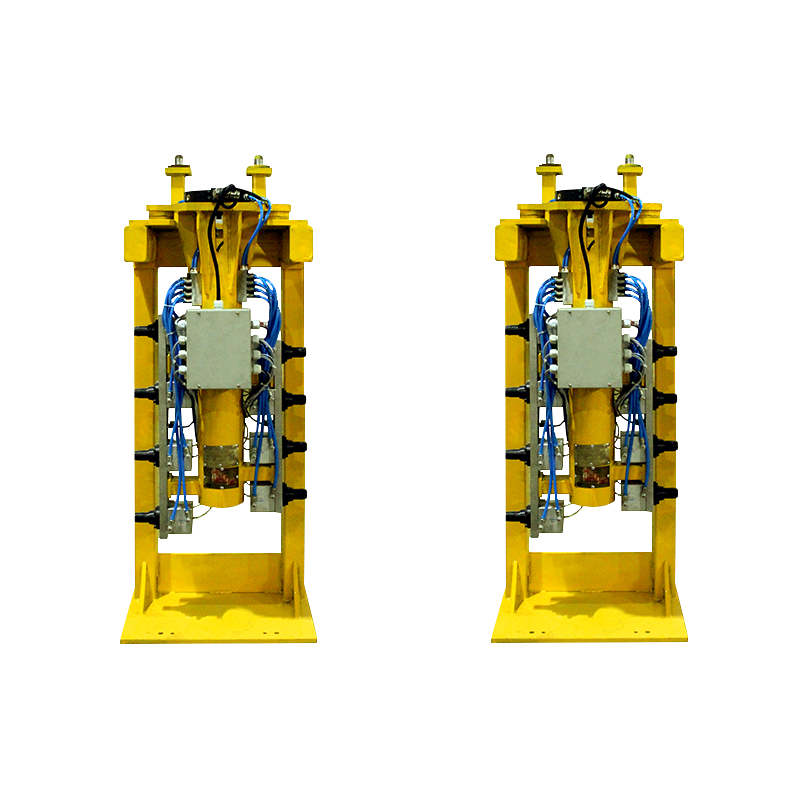

Tratamiento térmico para moldes de motores

El tratamiento térmico de moldes de motores de automóviles es un proceso minucioso que mejora las propiedades mecánicas de los materiales elegidos. Los objetivos principales del tratamiento térmico son aumentar la dureza, mejorar la tenacidad y optimizar la microestructura para una mayor longevidad. Los procesos comunes de tratamiento térmico incluyen:

Recocido: El recocido implica calentar los componentes del molde a una temperatura específica y luego enfriarlos lentamente. Este proceso alivia las tensiones internas, refina la microestructura y reduce la dureza. A menudo se utiliza después del mecanizado para mejorar la maquinabilidad.

Enfriamiento: El enfriamiento implica enfriar rápidamente los componentes del molde desde una temperatura alta hasta la temperatura ambiente. Este rápido enfriamiento crea una microestructura endurecida que mejora la resistencia al desgaste y la durabilidad. Sin embargo, el templado también puede introducir tensiones que requieran un revenido posterior.

Templado: El templado sigue al enfriamiento e implica recalentar los componentes del molde a una temperatura específica y luego enfriarlos lentamente. Este proceso reduce la fragilidad introducida por el enfriamiento y mejora la tenacidad, haciendo que los componentes del molde sean menos propensos a agrietarse o fracturarse.

Nitruración: La nitruración es un proceso de endurecimiento de la superficie que implica difundir nitrógeno en la superficie de los componentes del molde. Esto crea una capa dura y resistente al desgaste que extiende la vida útil del molde, particularmente para piezas que experimentan alta fricción o abrasión.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文