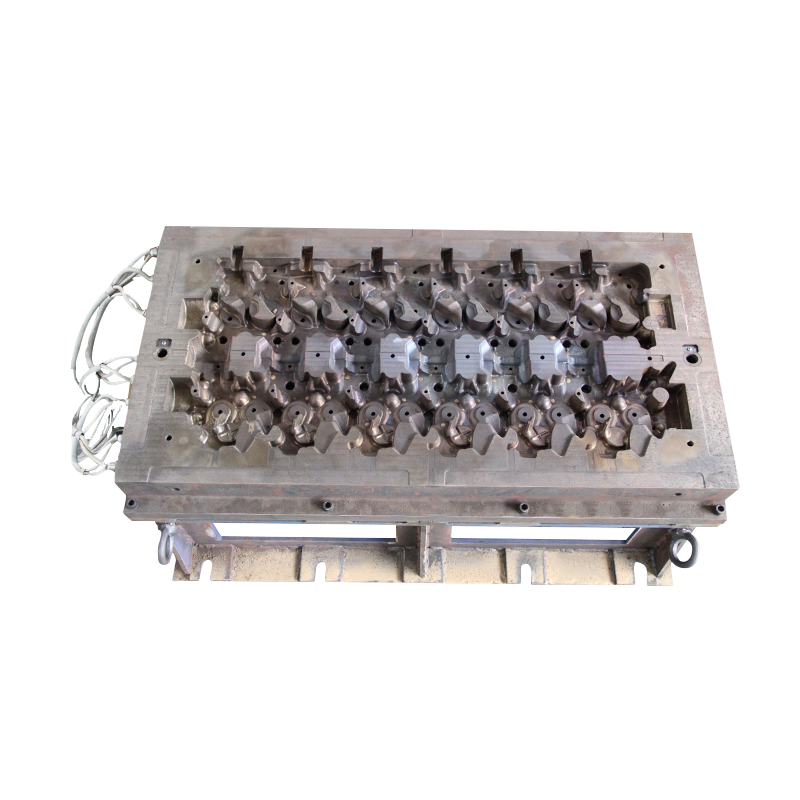

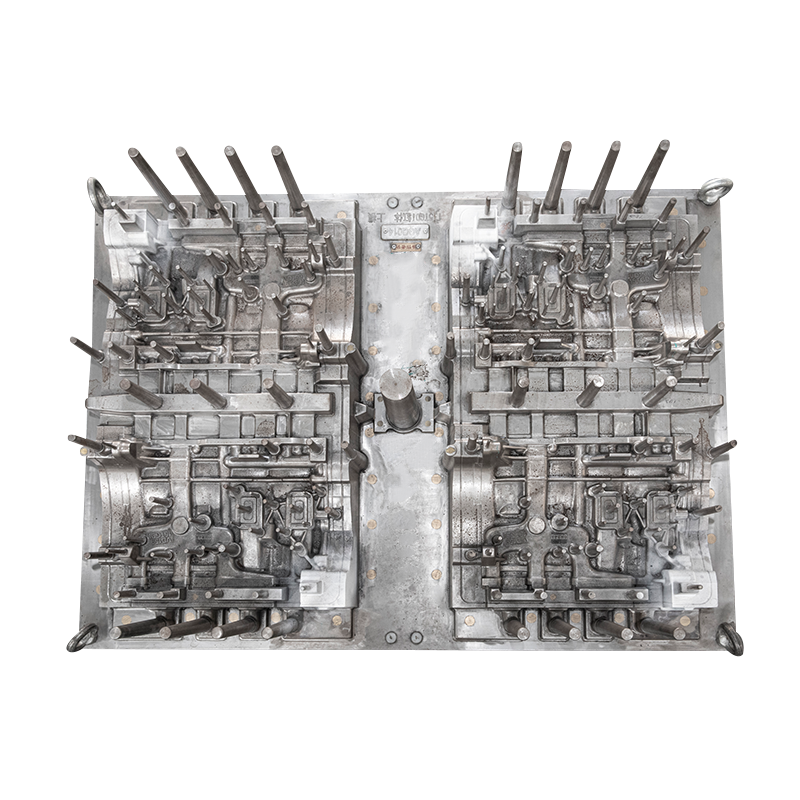

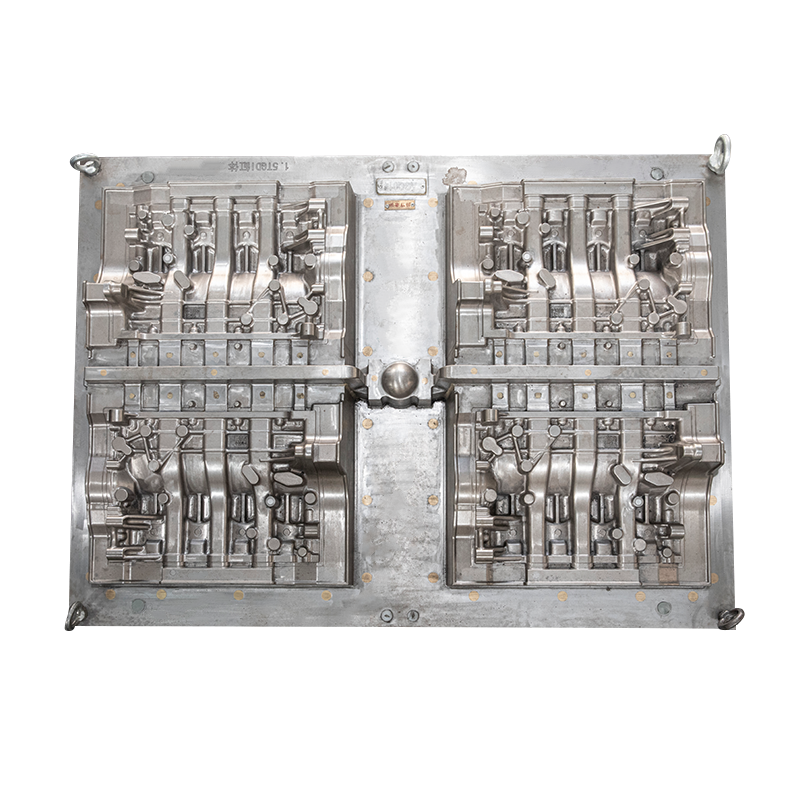

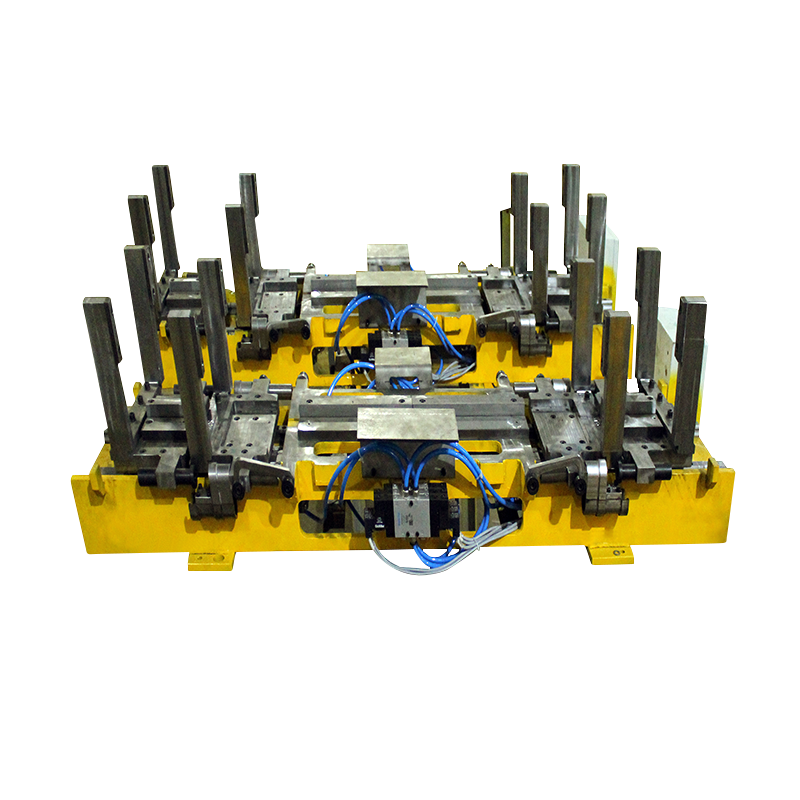

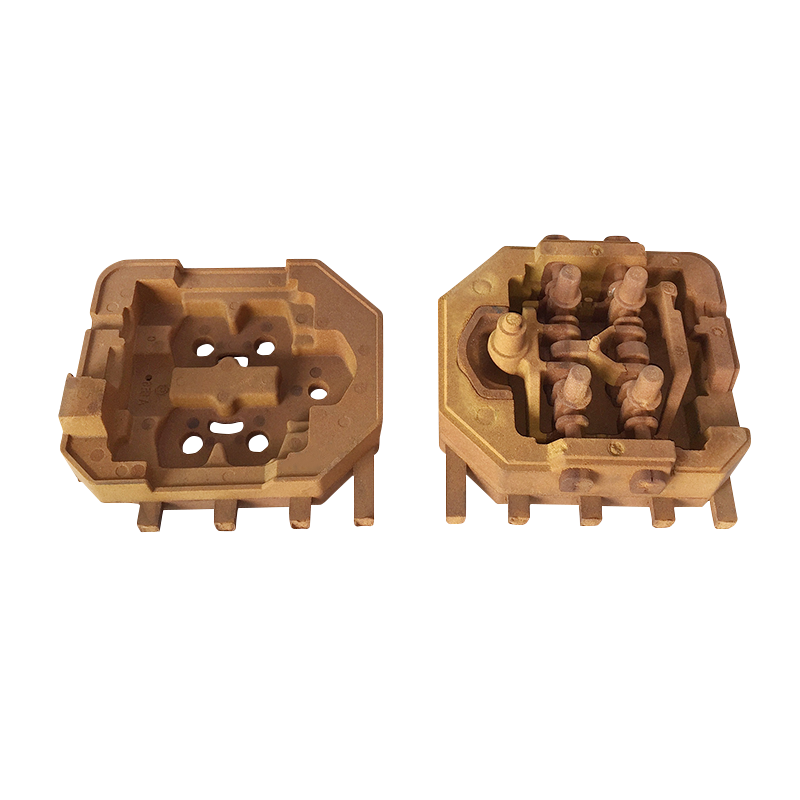

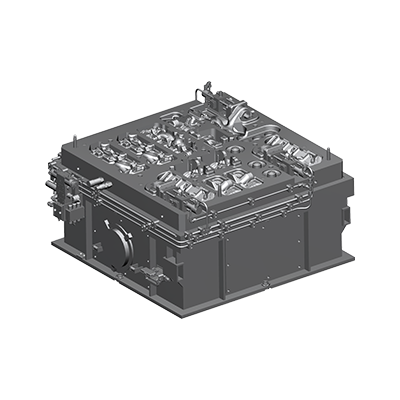

Moldes de fundición a presión , también conocidos como moldes o matrices, son herramientas especializadas que se utilizan en el proceso de fundición a presión para dar forma a metales y aleaciones en componentes automotrices precisos y complejos. La fundición a presión es un proceso de fundición a alta presión que implica inyectar metal fundido en la cavidad de un molde bajo presiones extremadamente altas. El metal se solidifica rápidamente y el molde se abre para liberar el componente final. La fundición a presión se prefiere para producir piezas complejas y dimensionalmente precisas con excelentes acabados superficiales y propiedades mecánicas.

Diseño y construcción:

Los moldes de fundición a presión suelen estar hechos de acero para herramientas de alta resistencia o, en algunos casos, de acero para herramientas para trabajo en caliente, que puede soportar las altas presiones y temperaturas involucradas en el proceso de fundición a presión. El diseño del molde debe tener en cuenta la expansión y contracción térmica durante el proceso de fundición para garantizar la precisión dimensional del componente final. Se incorporan canales de enfriamiento al molde para regular la temperatura y asegurar una solidificación uniforme del metal.

Tipos de moldes de fundición a presión:

Hay dos tipos principales de moldes de fundición a presión que se utilizan en la industria automotriz:

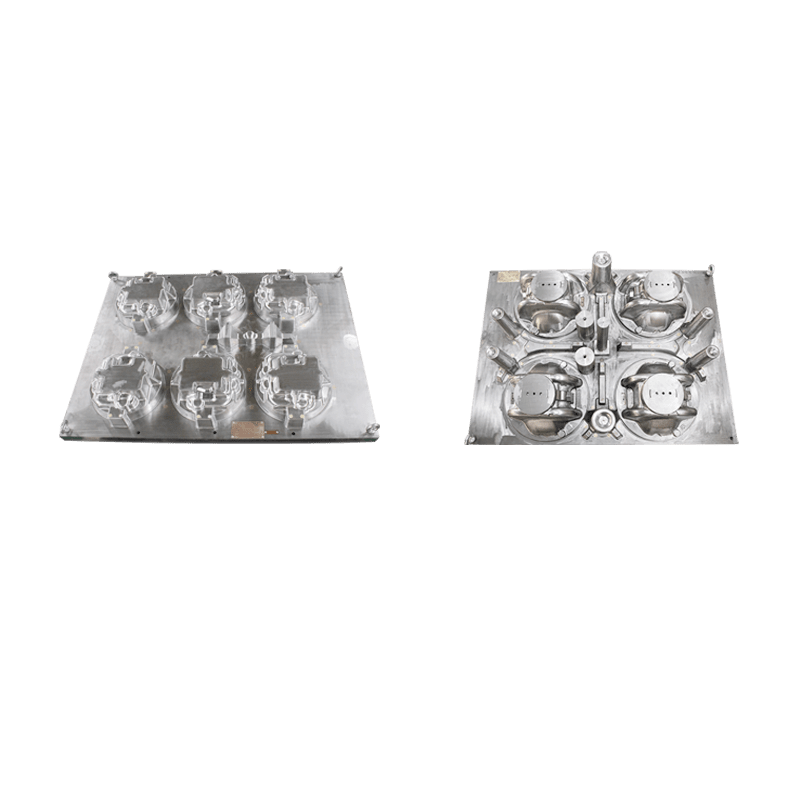

Moldes de fundición a presión en cámara fría: En la fundición a presión en cámara fría, el metal fundido se introduce en una cámara de disparo fuera del molde y luego un émbolo fuerza el metal hacia la cavidad del molde. La fundición a presión en cámara fría se usa comúnmente para metales con puntos de fusión más altos, como aleaciones de aluminio, magnesio y cobre.

Moldes de fundición a presión en cámara caliente: la fundición a presión en cámara caliente es adecuada para metales con puntos de fusión más bajos, como el zinc y algunas aleaciones de magnesio. En este proceso, la cámara de granalla se sumerge en el metal fundido y un sistema de cuello de cisne atrae el metal hacia la cavidad del molde mediante un pistón.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文