La selección de materiales de fabricación para moldes de motor Es un proceso de toma de decisiones complejo y crítico que afecta directamente la durabilidad, el rendimiento y el costo de fabricación del molde. En este campo profesional, la selección de materiales requiere una consideración integral de múltiples factores, incluidas las condiciones ambientales, los requisitos de trabajo, los procesos de fabricación, etc.

material metálico:

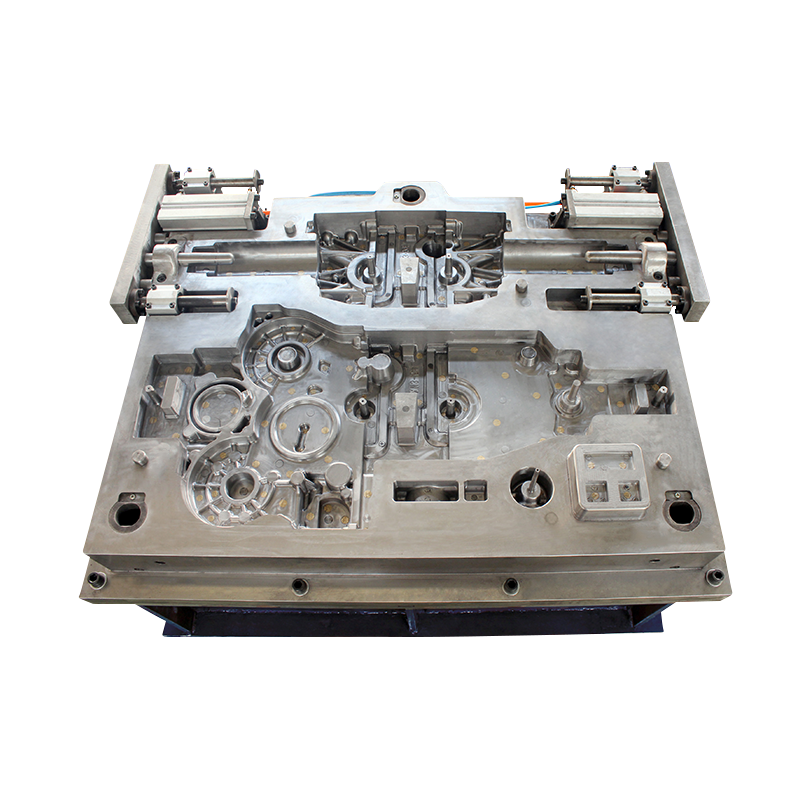

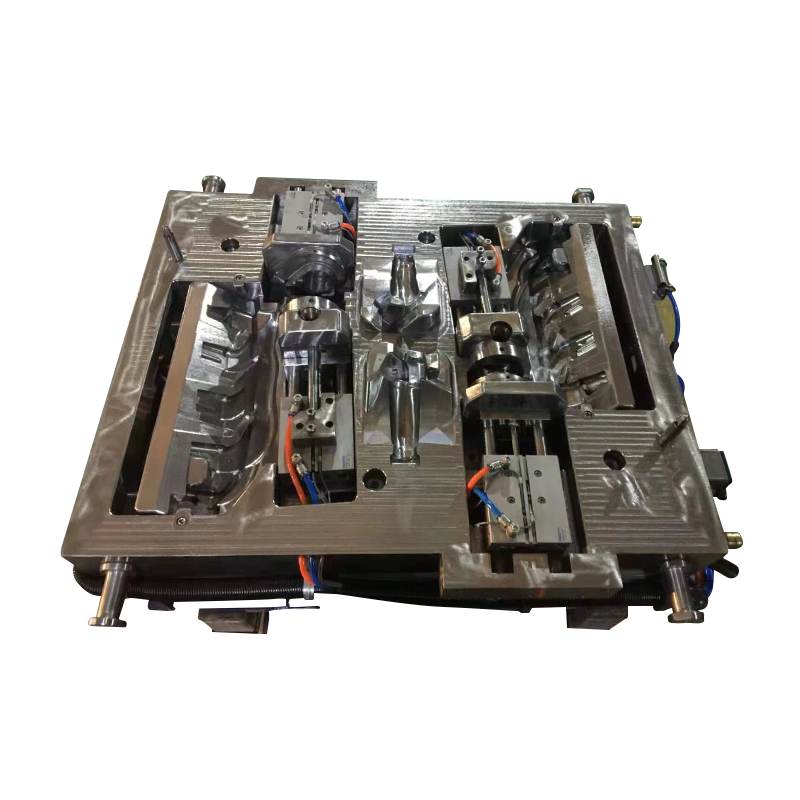

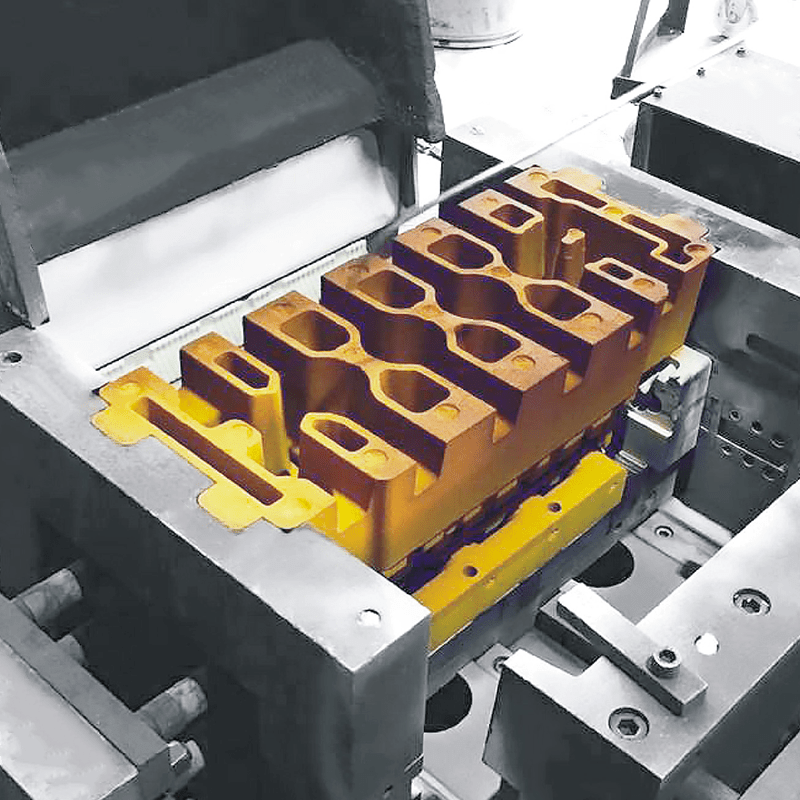

Aleación de aluminio: la aleación de aluminio se utiliza a menudo en la fabricación de moldes de motores livianos debido a su buena procesabilidad, conductividad térmica y resistencia a la corrosión. Los moldes de aleación de aluminio son livianos y causan menos desgaste en las herramientas y equipos de procesamiento, lo que los hace adecuados para escenarios que requieren alta precisión y ciclo de producción corto.

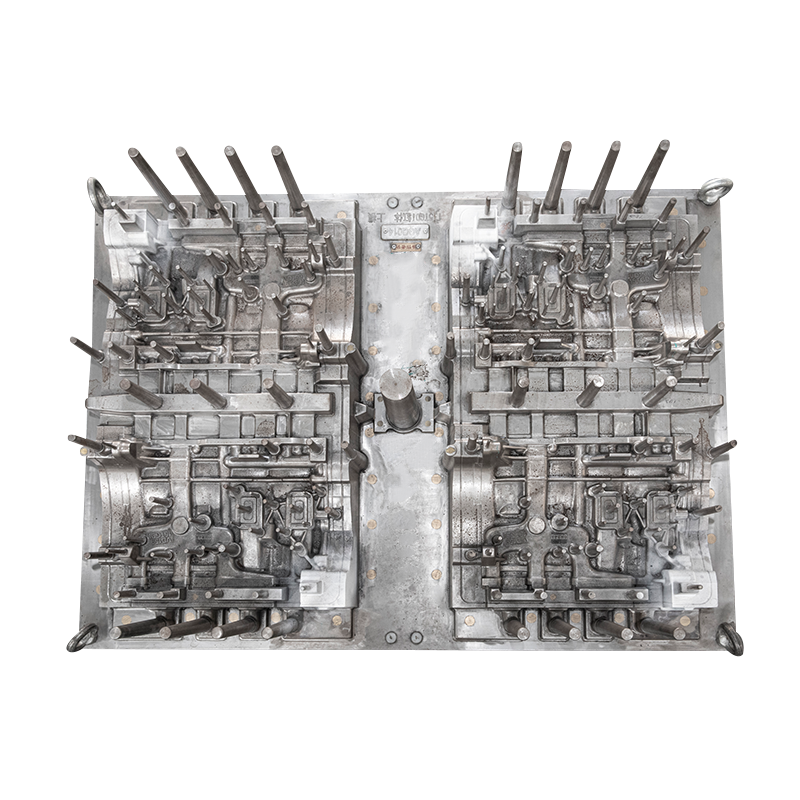

Acero de alta velocidad: el acero de alta velocidad es un acero para herramientas adecuado para entornos de alta temperatura y alta presión. Tiene una dureza y resistencia al desgaste superiores. Los moldes de acero de alta velocidad se utilizan a menudo en piezas que requieren mayores requisitos de corte y desgaste, como las herramientas de corte y los bordes cortantes de los moldes.

Aleación especial:

Aleación de titanio: la aleación de titanio se usa ampliamente en moldes de motores aeroespaciales debido a su alta resistencia, baja densidad y buena resistencia a la corrosión. Sin embargo, debido a su alto costo y su naturaleza difícil de mecanizar, la selección de aleaciones de titanio a menudo requiere un equilibrio entre rendimiento y costo.

Aleación a base de níquel: la aleación a base de níquel tiene una excelente resistencia a la oxidación y la corrosión a altas temperaturas, por lo que se usa ampliamente en entornos de trabajo de motores con altas temperaturas y presiones. El proceso de fabricación de aleaciones a base de níquel es relativamente complejo, pero sus propiedades pueden ejercerse plenamente en algunas condiciones extremas.

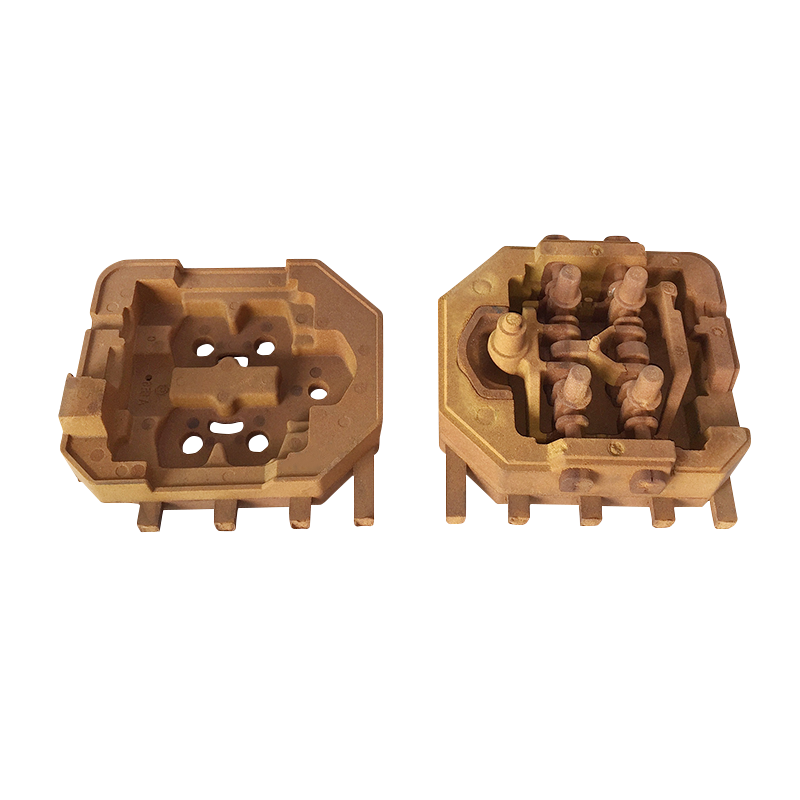

Material cerámico:

Cerámica de alúmina: las cerámicas de alúmina se utilizan para fabricar piezas de motores de alto rendimiento, como anillos de pistón y camisas de cilindros, debido a su alta dureza, alta resistencia al desgaste y excelente resistencia a altas temperaturas. Sin embargo, los materiales cerámicos son relativamente difíciles de procesar y tienen costes de fabricación relativamente altos, por lo que suelen utilizarse en motores de alta gama.

Plásticos y composites:

Plásticos de ingeniería: los plásticos de ingeniería de alta resistencia, como la poliimida (PI) y el politetrafluoroetileno (PTFE), se utilizan a menudo para fabricar algunas piezas pequeñas de motores resistentes al desgaste y a la corrosión, como anillos de sellado y manguitos de cojinete. Estos plásticos tienen buena resistencia química y propiedades autolubricantes.

Materiales compuestos: Los materiales compuestos de fibra de carbono están emergiendo gradualmente en la fabricación de moldes de motores debido a su excelente relación resistencia-peso y rigidez. Los materiales compuestos de fibra de carbono se utilizan a menudo para fabricar piezas con requisitos de ligereza y alta resistencia, como carcasas de motores y determinadas piezas estructurales.

Factores a considerar:

Temperatura y presión: la alta temperatura y presión del entorno de trabajo del motor requiere que los materiales del molde tengan una excelente resistencia al calor y a la presión para garantizar que el molde no falle en condiciones extremas.

Desgaste y corrosión: existen varios factores de desgaste y corrosión dentro del motor, por lo que el material del molde debe tener buena resistencia al desgaste y a la corrosión para prolongar la vida útil del molde.

Rendimiento del procesamiento: el rendimiento del procesamiento del material está directamente relacionado con el costo de fabricación y la dificultad de procesamiento del molde. Por lo tanto, es necesario seleccionar materiales que sean fáciles de procesar pero que aún cumplan con los requisitos de rendimiento.

英语

英语 俄语

俄语 西班牙语

西班牙语 简体中文

简体中文